Citation: LIU Zhen-zhen, FANG Meng-xiang, MA Shuai, LUO Zhong-yang. Hydrogenation of coal tar on NiMoP/γ-Al2O3 catalyst[J]. Journal of Fuel Chemistry and Technology, 2016, 44(5): 579-586.

NiMoP/γ-Al2O3催化剂的煤焦油加氢性能研究

English

Hydrogenation of coal tar on NiMoP/γ-Al2O3 catalyst

-

Key words:

- coal tar

- / hydrogenation

- / carbolic oil

-

随着经济的快速发展和环保意识的不断提高,各项环保政策日趋严格。车用汽油的S含量已由中国国Ⅳ标准的5×10-5降至国Ⅴ标准的10-5,这对煤焦油加氢制取燃料油也提出了更高的要求,因此,开发出与煤焦油更为匹配的催化剂十分必要。目前,煤焦油加氢制取燃料油的催化剂大多选用Co-Mo、Ni-Mo、Ni-W系列催化剂[1-3]。研究表明[4],这三种系列的催化剂加氢脱硫(HDS) 活性顺序Co-Mo > Ni-Mo > Ni-W, 加氢脱氮(HDN) 活性顺序为Ni-W > Ni-Mo > Co-Mo, 芳烃饱和(HDA) 活性顺序为Ni-W > Ni-Mo > Co-Mo, 综合考虑这三种加氢性能,研究选取NiMo系列催化剂作为加氢催化剂。研究表明[5-7],适量P的加入会降低NiMo活性组分与载体γ-Al2O3的相互作用,将Mo原子由难还原的四面体配位转化为易还原的八面体配位,促进形成高活性的Ⅱ型Ni-Mo-S活性相。此外,适量的P还可以增加Mo原子的分散度,增加加氢脱硫和加氢脱氮的活性位数量。因此,实验选取NiMoP作为煤焦油加氢催化剂的活性组分。

在研究煤焦油加氢制取燃料油时,大部分研究者使用了煤焦油馏分油作为加氢原料[8, 9]。煤焦油中含有大量的酚类化合物,酚类的存在一方面对油品的安定性有较大的影响[10, 11];另一方面,对加氢脱硫以及芳烃饱和也有抑制作用[12, 13]。因此,实验将煤焦油原料进行了脱酚处理(切割掉酚油部分) 之后进行加氢研究并对比了脱酚前后的加氢效果。煤焦油馏分油中含有的化合物种类繁多,为了更为精确的控制每个反应,研究选取了煤焦油中具有代表性的物质作为模型化合物。在以往的煤焦油模型化合物加氢实验当中,选取的模型化合物种类较少[14],不能很好地体现煤焦油的性质,因此,研究选取了煤焦油中含量最多且最具有代表性的七种物质作为模型化合物,来模拟煤焦油的性质。使用模型化合物探索最佳的催化剂组分,然后将其用于实际的煤焦油体系中进行加氢研究。

1 实验部分

1.1 催化剂的制备

采用等体积浸渍法制备催化剂,催化剂载体为γ-Al2O3,由中海油天津化工研究设计院提供。原料为硝酸镍(国药集团化学试剂有限公司AR≥98%)、钼酸铵(国药集团化学试剂有限公司AR≥99%)、磷酸(国药集团化学试剂有限公司AR≥85%)、去离子水。

采用共浸渍法制备NiMo催化剂时,浸渍液的稳定性较差,长时间放置易出现沉淀,这不利于活性组分在载体上的分散,因此,需要采用分步浸渍的方法[15]。其制备流程为,先将载体在110 ℃下烘干2 h,然后配一定浓度的钼酸铵溶液,室温下浸渍12 h,接着在120 ℃下烘干12 h,而后在500 ℃下焙烧4 h得到Mo/γ-Al2O3。以Mo/γ-Al2O3为载体,浸渍硝酸镍-磷酸混合溶液,室温下浸渍12 h,接着于120 ℃烘干12 h,而后于500 ℃焙烧4 h得到NiMoP/γ-Al2O3。催化剂的命名为HT1-HT4,其活性组分以及具体含量见表 1。

Catalyst Theoretical results w/% Test results w/% Ni Mo P Ni Mo P HT1 1 10 1.5 1.01 9.71 1.65 HT2 2 10 1.5 1.95 9.56 1.46 HT3 4 10 1.5 3.99 9.65 1.54 HT4 6 10 1.5 5.87 9.92 1.63 表 1 NiMoP/γ-Al2O3催化剂的活性组分含量

Table 1. Content of active component in NiMoP/γ-Al2O3 catalysts1.2 催化剂的表征

采用iCAP6300等离子体发射光谱仪对催化剂中特定元素的含量进行测定。

采用AUTOSOPRB-IQ-MP比表面积及孔径分析仪对催化剂的比表面积和孔结构进行测定。

采用Tecnai G2 F20 S-TWIN透射电子显微镜观察催化剂的活性组分在载体上的分散状态。制样过程如下,将催化剂研磨筛分至60-100目,硫化处理之后,在乙醇中超声处理至悬浮状态,用毛细管取样滴在200目的铜网上,置于红外灯下直至乙醇挥发完毕。

采用AutoChemⅡ2920分析仪测定催化剂的H2-TPR曲线,表征催化剂的氧化还原性能。样品用量0.1 g,10%H2-He气体流量为30 mL/min, 升温速率为15 ℃/min,氢气信号采用热导池检测。

1.3 催化剂的评价

催化剂性能评价在固定床加氢微反装置上进行。反应前催化剂先经过预硫化,硫化液为质量分数5%CS2的环己烷溶液,进液流量为0.5 mL/min,硫化温度为360 ℃,硫化压力为3 MPa,硫化时间为4 h。硫化结束后进行催化加氢反应,反应条件均为温度360 ℃,压力6 MPa,氢油体积比1 500:1,体积空速1 h-1。采用安捷伦气相色谱质谱联用仪对反应后产物进行定性分析,采用安捷伦气相色谱仪(7890A) 对产物进行定量分析,色谱柱型号为HP-5非极性毛细色谱柱(30 m×0.25 mm×0.25 μm)。以反应物的转化率和选择性对催化剂的催化效果进行评价。采用KY3000-SN硫氮分析仪对产物中S、N物质进行含量的测定。

2 结果与讨论

2.1 ICP分析

表 1为不同Ni含量催化剂的活性金属以及助剂的含量。由表 1可知,Ni和Mo的实际结果相对于理论结果来说均偏低,这一方面,是由于在催化剂的制备或加热过程中形成了金属空位;另一方面,由于制备过程中金属粉末黏附在器皿上未能完全负载。此外,Mo的前驱体(钼酸铵) 具有很强的吸湿性,这阻碍了Mo元素充分浸渍在载体上[16]。

2.2 样品的比表面积

表 2为不同Ni含量的NiMoP/γ-Al2O3催化剂的孔结构参数。由表 2可知,负载了活性金属组分后,催化剂的比表面积都出现了一定程度的下降,这一方面, 是由于负载活性金属组分之后单位质量的载体含量降低;另一方面,是由于高温焙烧使得催化剂部分孔道塌陷导致比表面积的减少。在Ni质量分数为1%-4%时,随着Ni含量的增加,催化剂的比表面积逐渐增大,这与前人的研究结果吻合[17],但是当Ni含量增大至6%时,催化剂的比表面积却出现了下降,这是因为在合适的Ni含量时,Ni的加入可以促进活性金属组分在载体上的分散,但是当其含量过高时,Ni进入催化剂的孔隙中堵塞了催化剂的孔道导致其比表面积减小。

表 2

不同Ni含量的NiMoP/γ-Al2O3催化剂的物理特性

Table 2.

Physical properties of NiMoP/γ-Al2O3 catalyst with different Ni content

表 2

不同Ni含量的NiMoP/γ-Al2O3催化剂的物理特性

Table 2.

Physical properties of NiMoP/γ-Al2O3 catalyst with different Ni content

Catalyst BET surface area A/(m2·g-1) Pore volume v/(cm3·g-1) Average pore diameter d/nm γ-Al2O3 283.30 0.49 19.15 HT1 145.07 0.24 3.83 HT2 146.31 0.25 3.84 HT3 147.48 0.27 3.82 HT4 143.54 0.21 3.84 表 2 不同Ni含量的NiMoP/γ-Al2O3催化剂的物理特性

Table 2. Physical properties of NiMoP/γ-Al2O3 catalyst with different Ni content2.3 TEM分析

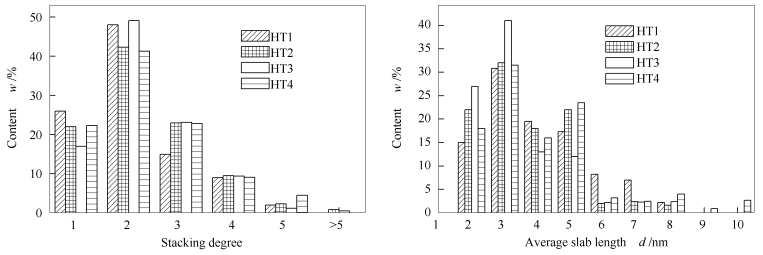

为了更加清晰地考察Ni含量对MoS2结构的影响,对每种催化剂超过200个层状结构进行了统计。表 3和图 1分别表示了Ni含量的NiMoP/γ-Al2O3中MoS2的平均片层长度和堆叠层数。由表 3可知,HT1和HT4的平均片层长度较长,HT2和HT3的平均片层长度较短,在平均堆叠层数上HT2和HT3最大。由图 1可知,HT1催化剂平均片层长度主要分布在2-5 nm,3 nm含量最多,平均堆叠层数集中分布在1层或2层,最多5层。HT2和HT3催化剂的平均堆叠层数集中分布在2层或3层,且有少部分大于5层。总的来说,HT2和HT3催化剂中MoS2呈现短粗状,HT1和HT4催化剂中MoS2呈现细长状。对比HT2和HT3催化剂,HT3催化剂平均堆叠层数为2层的含量大于HT2催化剂,这更有利于形成Ⅱ型NiMoS活性相,因此,推测HT3具有更好的催化活性。不同Ni含量的催化剂在硫化后其颗粒大小和堆叠层数有较大的差异,其原因可能是Ni的加入影响了催化剂的还原性能,从而导致了在相同硫化条件下硫化度的不同。

表 3

不同Ni含量的NiMoP/γ-Al2O3催化剂中MoS2平均片层长度与堆叠层数

Table 3.

Average slab length and stacking degree of MoS2 in NiMoP/γ-Al2O3 catalyst with different Ni content

表 3

不同Ni含量的NiMoP/γ-Al2O3催化剂中MoS2平均片层长度与堆叠层数

Table 3.

Average slab length and stacking degree of MoS2 in NiMoP/γ-Al2O3 catalyst with different Ni content

Catalyst Average slab length d/nm Average stacking degree HT1 4.02 2.11 HT2 3.61 2.28 HT3 3.45 2.28 HT4 4.00 2.27 表 3 不同Ni含量的NiMoP/γ-Al2O3催化剂中MoS2平均片层长度与堆叠层数

Table 3. Average slab length and stacking degree of MoS2 in NiMoP/γ-Al2O3 catalyst with different Ni content2.4 H2-TPR分析

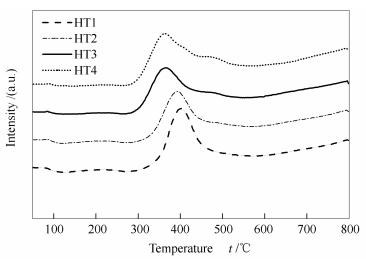

图 2为不同Ni含量的NiMoP/γ-Al2O3的H2-TPR谱图。由图 2可知,在100-800 ℃,均在400 ℃左右有一个还原峰存在,这一还原峰被认为是Ni与Mo共同的还原峰。由图 2还可知,当Ni含量为1%-4%时,随着Ni含量的增加,还原峰的温度降低,这是因为Ni含量的增加促使形成了更多的Ni-Mo-S活性相前驱体Ni-Mo-O,此时Ni含量的增加使得催化剂更容易还原,但当Ni含量高于4%时,增加Ni的含量还原峰的位置不变,说明进一步增加Ni的含量对还原性没有影响。

3 结果分析

研究首先用模型化合物进行了加氢实验研究。模型化合物的组成成分见表 4,分别为:含硫物质(二苯并噻吩)、含氮物质(喹啉)、单环芳烃(邻二甲苯)、双环芳烃(1-甲基萘)、三环芳烃(菲)、长链烃(正十六烷)、链烃(正己烷)。模型化合物的种类选取以及含量确定是根据煤焦油里的组成成分来确定。根据催化剂的加氢脱硫(HDS)、加氢脱氮(HDN) 以及芳烃饱和(HDA) 性能选取最佳Ni含量的催化剂用于之后的实际煤焦油加氢研究。

Model compound Content w/% Type Dibenzothiophene 1 S-containing compound Quinoline 5 N-containing compound o-xylene 10 mononuclear aromatic 1-methylnaphthalene 25 diaromatics Phenanthrene 10 triaromatics Hexadecane 10 long chain hydrocarbon Hexane 39 chain hydrocarbon 表 4 煤焦油馏分油模型化合物的组成

Table 4. Model compound of distillate oil3.1 模型化合物HDS特性分析

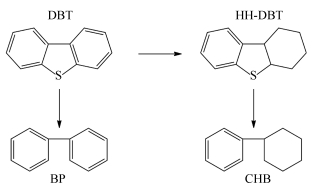

图 3为二苯并噻吩(DBT) 的反应路径示意图。DBT的加氢脱硫反应路径主要有两条:一条是直接脱硫路径,即DBT直接将硫原子脱除形成联苯(BP); 一条是加氢饱和路径[18]。DBT首先加氢使得其中一个芳环饱和,然后断开C-S键形成苯基环己烷(CHB)。BP和CHB为DBT加氢脱硫的主要产物,通常用这两种物质的选择性来代表两条反应路径的选择性。

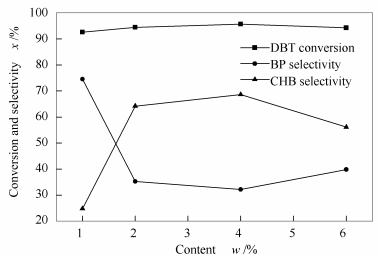

图 4为DBT的转化率以及产物选择性随Ni含量的变化。通过DBT的转化率可以看出,四种催化剂的脱硫效果均十分良好,转化率均在90%以上。随着Ni含量的增加,DBT的转化率有小幅度的提高,在Ni含量为4%达到最高95%,继续增加Ni的含量,DBT的转化率维持不变,这说明Ni含量为4%时脱硫效果最佳,无需继续增加Ni的含量。通过DBT的产物选择性可以看出,在Ni含量由1%增加至2%时,对产物选择性影响最为显著。在Ni含量为1%时,DBT的脱硫产物以BP为主,BP含量约为75%,当Ni含量增加至2%时,BP含量降至约36%。此时Ni含量的增加使得本来以直接脱硫路径为主的DBT加氢脱硫反应转变为以加氢饱和路径为主。当Ni含量从2%继续提升时,产物仍以CHB为主。这说明Ni的加入促进了DBT的加氢饱和反应,有助于生成饱和度更高的CHB,这对于油品的稳定性是有利的。

3.2 模型化合物HDN特性分析

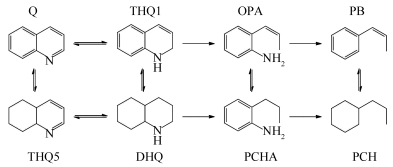

图 5为喹啉的反应路径图。喹啉的加氢脱氮反应路径相对DBT来说较为复杂。由于C-N之间的键能较大,喹啉在N原子的脱除之前必须经过芳烃的加氢饱和。通过反应路径图可知,喹啉的脱氮产物有以下几种:1, 2, 3, 4-四氢喹啉(THQ1)、5, 6, 7, 8-四氢喹啉(THQ5)、十氢喹啉(DHQ)、邻丙基苯胺(OPA)、2-丙基环己苯胺(PCHA)、丙苯(PB) 以及丙基环己烷(PCH)。喹啉的加氢脱氮路径有两条[19]:一条是部分饱和脱氮路径,即从OPA到PB;一条是完全饱和脱氮路径,即从PCHA到PCH。通常用PB和PCH来代表这两条路径的选择性。

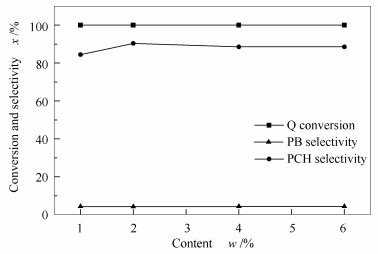

图 6为喹啉的转化率以及产物选择性随Ni含量的变化。从喹啉的转化率可以看出,四种催化剂的加氢脱氮活性均十分良好,喹啉的转化率均为100%。在产物选择性方面,Ni的加入并未对其产生较大的影响,喹啉的加氢脱氮产物一直以PCH为主。这是因为从THQ1到OPA到PB这条脱氮反应路径存在自我抑制作用,而THQ1到DHQ到PCH不存在自我抑制作用,因此,喹啉的加氢脱氮产物以PCH为主[20]。

3.3 模型化合物HDA特性分析

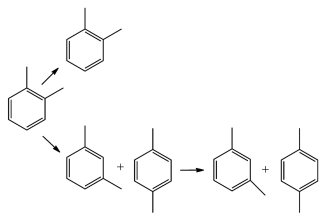

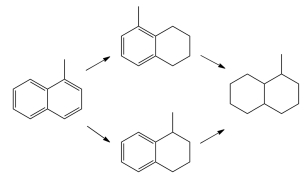

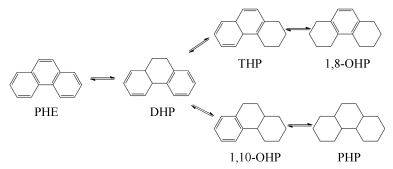

煤焦油中芳烃的含量很高,可达40%-60%,研究所选取的芳烃模型化合物有三种,单环芳烃(邻二甲苯)、双环芳烃(1-甲基萘)、三环芳烃(菲)。图 7-图 9为这三种物质的反应路径图。邻二甲苯有两条反应路径,一条是直接加氢生成1, 2-二甲基环己烷;一条是先异构形成间二甲苯或对二甲苯,然后再加氢饱和形成1, 3-二甲基环己烷或1, 4-二甲基环己烷[21]。1-甲基萘(1-MN) 的加氢路径为先加氢生成甲基四氢萘类,然后再进一步加氢形成甲基十氢萘类[22]。菲(PHE) 的加氢路径为先加氢形成二氢菲(DHP),然后进一步加氢形成四氢菲(THP) 以及八氢菲(OHP),最后完全饱和形成全氢菲(PHP)[23]。

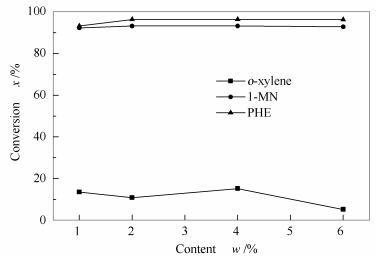

图 10为这三种芳烃的转化率随Ni含量的变化。由图 10可知,1-甲基萘和菲的转化率一直处于较高的水平,均高于90%,邻二甲苯的转化率一直处于较低的水平,均低于20%。这是因为在所有的芳烃中,单环芳烃的饱和最困难,随着芳烃数量的增加,第一个芳环的加氢会变容易[24]。随着Ni含量的增加,1-甲基萘和菲的转化率均出现了先增加后稳定的变化趋势,在Ni含量为4%时达到最大值,继续增加Ni的含量对其转化率影响甚微。邻二甲苯的转化率在Ni含量为6%时最低(5%);在Ni含量为4%时转化率最高(15%)。

表 5为1-甲基萘的产物选择性随Ni含量的变化。在Ni含量为1%时,1-甲基萘的加氢产物主要以甲基四氢萘类为主,随着Ni含量由1%增加至2%,甲基十氢萘类的含量逐渐增多,但当Ni含量由4%增加至6%时,甲基四氢萘的含量出现了小幅度的上升。这说明一定量的Ni的加入可以促进1-甲基萘的深度加氢饱和。

Catalyst Methyl tetralin/methyl decalin HT1 8.05 HT2 1.50 HT3 1.67 HT4 2.30 表 5 1-甲基萘的加氢产物物质的量比

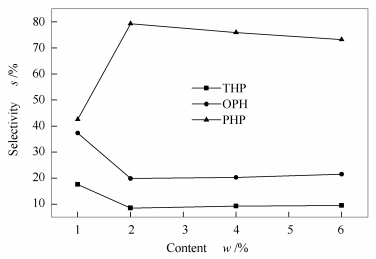

Table 5. Molar ratio of hydrogenated products of 1-methylnaphthalene图 11为菲的产物选择性随Ni含量的变化情况。

由图 11可知,菲的加氢产物全氢菲含量最高,八氢菲次之,四氢菲最少。在研究所考察的范围内并未检测到二氢菲的存在。当Ni含量由1%增加至2%时,全氢菲的选择性有了明显的上升,约为38%,四氢菲和八氢菲的选择性分别下降了约9%和15%。进一步提高Ni的含量,全氢菲的选择性呈现缓慢降低的趋势,四氢菲和八氢菲呈现缓慢的升高趋势,Ni含量的进一步增加并未显著提高芳烃的加氢效果。

综合对比四种催化剂的HDS、HDN、HDA效果,筛选出了最优催化剂为HT3,这与前文中的TEM结果分析一致。HT3的平均颗粒粒径最短且平均堆叠层数最多,对于Ni-Mo-S活性相结构,多层结构可以提供更多的活性点位,有利于芳烃的加氢饱和。

3.4 煤焦油馏分油加氢产物分析

根据前文结论,选择了加氢效果最好的HT3催化剂对煤焦油馏分油进行加氢精制,并对比了切除酚油部分(切割掉170-210 ℃) 对煤焦油加氢效果的影响。研究选用的煤焦油为山西河曲低阶煤热解所得,选取了沸点低于300 ℃的馏分作为反应原料。表 6为煤焦油原料以及加氢产物的GC-MS结果。按照不饱和度来划分产物类型,一共分为以下几种:链烷烃、链烯烃、环烷烃、双环饱和烃、环烯烃、烷基苯、氢化芳烃、其他双环芳烃、烷基萘、联苯、三环芳烃、含氧化合物(不包括酚类)、酚类。由表 6可知,加氢前后物质的含量发生了很大的变化。在加氢反应之前,馏分油的主要成分为烷基萘,加氢之后的主要成分为氢化芳烃。这说明,加氢之后烷基萘类物质的其中一个芳环饱和生成了氢化芳烃类物质。烷基萘类物质的转化可分为两种,一种是一个芳环饱和形成氢化芳烃类物质,进而开环形成烷基苯类物质,进而饱和形成环烷烃类物质,最后开环形成烷烃类物质;另一种为直接加氢使得两个芳环饱和形成双环饱和烃类物质,进而开环形成环烷烃类物质,最后形成烷烃类物质。由于第一个芳环的饱和较第二个芳烃饱和更为容易[20],故产物中氢化芳烃类物质相比双环饱和烃类物质含量更多。加氢反应之后,烯烃类物质含量降低为0,烷烃类物质的含量提升了8%左右,烷烃类物质的含量提升一方面是由于烯烃类物质加氢饱和形成了烷烃,另一方面由于环烷烃类物质发生裂化反应生成了烷烃类物质。

Type Distillate oil

(phenol oil excision)Distillate oil Hydrogenation products

(phenol oil excision)Hydrogenation product Alkene 1.02 0.87 0.00 0.00 Alkane 4.79 4.09 13.98 11.46 Cycloalkane 0.00 0.00 10.66 9.40 Bicyclic alkane 3.91 3.33 2.76 2.30 Cycloolefine 0.00 0.00 0.11 0.23 Alkylbenzene 3.91 3.33 13.00 13.25 Hydrogenated aromatic 8.33 7.11 43.54 43.52 Other di-aromatics 9.65 8.23 1.38 1.96 Alkylnaphthalene 45.09 38.49 4.57 6.98 Biphenyl 6.05 5.17 2.89 4.92 Triaromatic 1.85 1.58 1.56 1.50 Oxygen containing compound 8.48 7.24 5.57 4.48 Phenol 6.97 20.59 0.00 0.00 表 6 馏分油加氢前后物质类别分布

由表 6还可知,切除酚油后的加氢产物与馏分油的加氢产物有些许差异,主要表现如下:烷烃、环烷烃、双环饱和烃三种饱和度很高的物质含量,切除酚油后的加氢产物均比馏分油的加氢产物高,分别高出2.5%、1.2%、0.4%;烷基萘、联苯两种饱和度较低的物质含量,切除酚油后的加氢产物均比馏分油的加氢产物低,分别低2.41%、2.03%。这在一定程度上说明切除酚油可以促进芳烃的饱和,使得产物向饱和度更高的方向转化。

表 7为煤焦油原料以及加氢产物的S、N含量分析。由表 7可知,在切除酚油之后S、N的脱出效果比不切除酚油的馏分油效果更好。切除酚油之后,加氢后的S含量由2.204 1×10-4降至7.618×10-5,N含量由2.213×10-5降至5.00×10-6。这说明切除酚油有利于S、N的脱除。在GC-MS的物质分析中并未检测到加氢产物中含S物质的存在,通过硫氮仪检测出S含量仍有7.618×10-5,这可能是无机硫存在于产物中所导致。通过计算可得切除酚油后的脱硫率可高达99.4%,脱氮率可高达99.8%,这说明本研究所选取的催化剂脱硫脱氮效果良好。

Distillate oil

(phenol oil excision)Distillate oil Hydrogenation products

(phenol oil excision)Hydrogenation product S/10-6 12 150.00 12 000.00 76.18 220.41 N/10-6 4 300.00 4 900.00 5.00 21.13 表 7 馏分油以及加氢产物的S、N含量

Table 7. Content of S and N in distillate oil and hydrogenation products4 结论

采用分步浸渍法制备的NiMoP/γ-Al2O3催化剂具有良好的杂原子脱除效果。在模型化合物的加氢研究中,脱氮率可达100%;当Ni含量为4%,Mo含量为10%,P含量为1.5%时,脱硫效果最佳,脱S率可达95%。在一定范围内,增加Ni的含量可提高催化剂的加氢脱硫性能以及芳烃饱和性能,但超出范围后进一步增加Ni的含量对催化剂的加氢脱硫性能以及芳烃饱和性能影响很小。根据模型化合物的研究结果,综合考虑加氢脱硫加氢脱氮以及芳烃饱和性能,确定了催化剂中活性组分Ni的最佳含量(4%)。将筛选出的最佳Ni含量的催化剂用于实际的煤焦油加氢研究,并对比分析了酚油的切除对加氢效果的影响,结果表明, 酚油的切除可以促进S、N原子的脱除以及芳烃的饱和。

-

-

[1]

BALSTER L M, CORPORAN E, DEWITT M J. Development of an advanced, thermally stable, coal-based jet fuel[J]. Fuel Process Technol, 2008, 89(4): 364-378. doi: 10.1016/j.fuproc.2007.11.018

-

[2]

燕京, 吕才山, 刘爱华, 达建文. 高温煤焦油加氢制取汽油和柴油[J]. 石油化工, 2006,35,(1): 33-36. YAN Jing, LÜ Cai-shan, LIU Ai-hua, DA Jian-wen. Production of gsoline and desel ol by hdrogenation of hgh tmperature cal tar[J]. Petrochem Technol, 2006, 35(1): 33-36.

-

[3]

潘海涛, 高歌, 雷振, 陆江银. Co-Mo/γ-Al2O3催化剂上煤焦油加氢裂化工艺[J]. 石油化工, 2014,43,(5): 517-522. PAN Hai-tao, GAO Ge, LEI Zhen, LU Jiang-yin. Hydrocracking pocess of cal tar over Co-Mo/γ-Al2O3 catalysts[J]. Petrochem Technol, 2014, 43(5): 517-522.

-

[4]

李大东.加氢处理工艺与流程[M].北京:中国石化出版社. 2004.LI Da-dong. Hydroteating Technology and Engineering[M]. Beijing: China Petrochemical Press, 2004.

-

[5]

周同娜, 尹海亮, 韩妹娜, 柴永明, 柳云骐, 刘晨光. 不同磷含量对NiMoP/Al2O3加氢处理催化剂的影响[J]. 燃料化学学报, 2009,37,(3): 330-334. doi: 10.1016/S1872-5813(09)60023-2ZHOU Tong-na, YIN Hai-liang, HAN Mei-na, CHAI Yong-ming, LIU Yun-qi, LIU Chen-guang. Influences of different phosphorus contents on NiMoP/Al2O3 hydrotreating catalysts[J]. J Fuel Chem Technol, 2009, 37(3): 330-334. doi: 10.1016/S1872-5813(09)60023-2

-

[6]

石垒, 张增辉, 邱泽刚, 郭芳, 张伟, 赵亮富. P改性对Mo-Ni/Al2O3煤焦油加氢脱氮性能的影响[J]. 燃料化学学报, 2015,43,(1): 74-80. doi: 10.1016/S1872-5813(15)60007-XSHI Lei, ZHANG Zeng-hui, QIU Ze-gang, GUO Fang, ZHANG Wei, ZHAO Liang-fu. Effect of phosphorus modification on the catalytic properties of Mo-Ni/Al2O3 in the hydrodenitrogenation of coal tar[J]. J Fuel Chem Technol, 2015, 43(1): 74-80. doi: 10.1016/S1872-5813(15)60007-X

-

[7]

FERDOUS D, DALAI A K, ADJAYE J. A series of NiMo/Al2O3 catalysts containing boron and phosphorus: Part Ⅰ. Synthesis and characterization[J]. Appl Catal A: Gen, 2004, 260(2): 137-151. doi: 10.1016/j.apcata.2003.10.010

-

[8]

王永刚, 张海永, 张培忠, 许德平, 赵宽, 王芳杰. NiW/γ-Al2O3催化剂的低温煤焦油加氢性能研究[J]. 燃料化学学报, 2012,40,(12): 1492-1497. WANG Yong-gang, ZHANG Hai-yong, ZHANG Pei-zhong, XU De-ping, ZHAO Kuan, WANG Fang-jie. Hydroprocessing of low temperature coal tar on NiW/γ-Al2O3 catalyst[J]. J Fuel Chem Technol, 2012, 40(12): 1492-1497.

-

[9]

范建锋, 张忠清, 姚春雷, 全辉. 中温煤焦油加氢生产清洁燃料油试验研究[J]. 煤炭学报, 2013,38,(10): 1868-1872. FAN Jian-feng, ZHANG Zhong-qing, YAO Chun-lei, QUAN Hui. Study on hydrogenation of medium temperature coal tar to clean fuel[J]. J Chin Coal Soc, 2013, 38(10): 1868-1872.

-

[10]

战风涛, 吕志凤, 王洛秋, 苏贻勋, 阙国和. 催化柴油中的酚类化合物及其对柴油安定性的影响[J]. 燃料化学学报, 2000,28,(1): 59-62. ZHAN Feng-tao, LÜ Zhi-feng, WANG Luo-qiu, SU Yi-xun, QUE Guo-he. Identification of phenolic compounds in LCO and their effects on stability of diesels[J]. J Fuel Chem Technol, 2000, 28(1): 59-62.

-

[11]

吴世逵, 梁朝林, 黄克明, 胡智华, 谢涛. 催化裂化汽油组成对其储存安定性的影响[J]. 石油学报, 2008,4,478-483. WU Shi-kui, LIANG Cao-lin, HUANG Ke-ming, HU Zhi-hua, XIE Tao. Effects of components of FCC gasoline on its storage stability[J]. Acta Pet Sin, 2008, 4: 478-483.

-

[12]

PHILIPPE M, RICHARD F, HUDEBINE D, BRUNET S. Inhibiting effect of oxygenated model compounds on the HDS of dibenzothiophenes over CoMoP/Al2O3 catalyst[J]. Appl Catal A: Gen, 2010, 383(1): 14-23.

-

[13]

夏良燕, 夏芝香, 方梦祥, 唐巍, 王勤辉, 骆仲泱. 煤焦油中芳烃(萘) 的加氢饱和试验[J]. 浙江大学学报(工学版), 2015,49,(3): 578-584. XIA Liang-yan, XIA Zhi-xiang, FANG Meng-xiang, TANG Wei, WANG Qin-hui, LUO Zhong-yang. Hydrogenation saturation of aromatic compounds (naphthalene) in coal tar[J]. J Zhejiang Univ (Eng Sci), 2015, 49(3): 578-584.

-

[14]

WANDAS R, SURYGALA J, OLLIWKA E. Conversion of cresols and naphthalene in the hydroprocessing of three-component model mixtures simulating fast pyrolysis tars[J]. Fuel, 1996, 75(6): 687-694. doi: 10.1016/0016-2361(96)00011-7

-

[15]

SALERNO P, MENDIOROZ S, AGUDO A L. Al-pillared montmorillonite-based NiMo catalysts for HDS and HDN of gas oil: Influence of the method and order of Mo and Ni impregnation[J]. Appl Catal A: Gen, 2004, 259(1): 17-28. doi: 10.1016/j.apcata.2003.09.019

-

[16]

FERDOUS D, DALAI A K, ADJAYE J. A series of NiMo/Al2O3 catalysts containing boron and phosphorus: Part Ⅰ. Synthesis and characterization[J]. Appl Catal A: Gen, 2004, 260(2): 137-151. doi: 10.1016/j.apcata.2003.10.010

-

[17]

FERDOUS D, DALAI A K, ADJAYE J. A series of NiMo/Al2O3 catalysts containing boron and phosphorus: Part Ⅱ. Hydrodenitrogenation and hydrodesulfurization using heavy gas oil derived from Athabasca bitumen[J]. Appl Catal A: Gen, 2004, 260(2): 153-162. doi: 10.1016/j.apcata.2003.10.009

-

[18]

KNUDSEN K G, COOPER B H, TOPSØE H. Catalyst and process technologies for ultra low sulfur diesel[J]. Appl Catal A: Gen, 1999, 189(2): 205-215. doi: 10.1016/S0926-860X(99)00277-X

-

[19]

JIAN M, PRINS R. Mechanism of the hydrodenitrogenation of quinoline over NiMo (P)/Al2O3 catalysts[J]. Ind Eng Chem Res, 1998, 179(1): 18-27.

-

[20]

LU M, WANG A, LI X, DUAN X P, TENG Y, WANG Y, SONG C S, HU Y K. Hydrodenitrogenation of quinoline catalyzed by MCM-41-supported nickel phosphides[J]. Energy Fuels, 2007, 21(2): 554-560. doi: 10.1021/ef060467g

-

[21]

ZUO D, LI D, NIE H, SHI Y, LACROIX M, VRINAT M. Acid-base properties of NiW/Al2O3 sulfided catalysts: Relationship with hydrogenation, isomerization and hydrodesulfurization reactions[J]. J Mol Catal A: Chem, 2004, 211(1/2): 179-189.

-

[22]

MIKI Y, SUGIMOTO Y. Hydrocracking of polycyclic aromatic compounds. 1. Methylnaphthalenes[J]. Fuel Process Technol,, 1995, 43(2): 137-146. doi: 10.1016/0378-3820(95)00005-R

-

[23]

李会峰, 刘锋, 刘泽龙, 李明丰, 聂红. 菲在不同加氢催化剂上的转化[J]. 石油学报, 2011,27,(1): 20-25. LI Hui-feng, LIU Feng, LIU Ze-long, LI Ming-feng, NIE Hong. Hydrogenation of phenanthrene over different catalysts[J]. Acta Pet Sin, 2011, 27(1): 20-25.

-

[24]

COOPER B H, DONNIS B. Aromatic saturation of distillates: An overview[J]. Appl Catal A: Gen, 1996, 137(2): 203-223. doi: 10.1016/0926-860X(95)00258-8

-

[1]

-

表 1 NiMoP/γ-Al2O3催化剂的活性组分含量

Table 1. Content of active component in NiMoP/γ-Al2O3 catalysts

Catalyst Theoretical results w/% Test results w/% Ni Mo P Ni Mo P HT1 1 10 1.5 1.01 9.71 1.65 HT2 2 10 1.5 1.95 9.56 1.46 HT3 4 10 1.5 3.99 9.65 1.54 HT4 6 10 1.5 5.87 9.92 1.63 表 2 不同Ni含量的NiMoP/γ-Al2O3催化剂的物理特性

Table 2. Physical properties of NiMoP/γ-Al2O3 catalyst with different Ni content

Catalyst BET surface area A/(m2·g-1) Pore volume v/(cm3·g-1) Average pore diameter d/nm γ-Al2O3 283.30 0.49 19.15 HT1 145.07 0.24 3.83 HT2 146.31 0.25 3.84 HT3 147.48 0.27 3.82 HT4 143.54 0.21 3.84 表 3 不同Ni含量的NiMoP/γ-Al2O3催化剂中MoS2平均片层长度与堆叠层数

Table 3. Average slab length and stacking degree of MoS2 in NiMoP/γ-Al2O3 catalyst with different Ni content

Catalyst Average slab length d/nm Average stacking degree HT1 4.02 2.11 HT2 3.61 2.28 HT3 3.45 2.28 HT4 4.00 2.27 表 4 煤焦油馏分油模型化合物的组成

Table 4. Model compound of distillate oil

Model compound Content w/% Type Dibenzothiophene 1 S-containing compound Quinoline 5 N-containing compound o-xylene 10 mononuclear aromatic 1-methylnaphthalene 25 diaromatics Phenanthrene 10 triaromatics Hexadecane 10 long chain hydrocarbon Hexane 39 chain hydrocarbon 表 5 1-甲基萘的加氢产物物质的量比

Table 5. Molar ratio of hydrogenated products of 1-methylnaphthalene

Catalyst Methyl tetralin/methyl decalin HT1 8.05 HT2 1.50 HT3 1.67 HT4 2.30 表 6 馏分油加氢前后物质类别分布

Type Distillate oil

(phenol oil excision)Distillate oil Hydrogenation products

(phenol oil excision)Hydrogenation product Alkene 1.02 0.87 0.00 0.00 Alkane 4.79 4.09 13.98 11.46 Cycloalkane 0.00 0.00 10.66 9.40 Bicyclic alkane 3.91 3.33 2.76 2.30 Cycloolefine 0.00 0.00 0.11 0.23 Alkylbenzene 3.91 3.33 13.00 13.25 Hydrogenated aromatic 8.33 7.11 43.54 43.52 Other di-aromatics 9.65 8.23 1.38 1.96 Alkylnaphthalene 45.09 38.49 4.57 6.98 Biphenyl 6.05 5.17 2.89 4.92 Triaromatic 1.85 1.58 1.56 1.50 Oxygen containing compound 8.48 7.24 5.57 4.48 Phenol 6.97 20.59 0.00 0.00 表 7 馏分油以及加氢产物的S、N含量

Table 7. Content of S and N in distillate oil and hydrogenation products

Distillate oil

(phenol oil excision)Distillate oil Hydrogenation products

(phenol oil excision)Hydrogenation product S/10-6 12 150.00 12 000.00 76.18 220.41 N/10-6 4 300.00 4 900.00 5.00 21.13 -

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 2

- 文章访问数: 2856

- HTML全文浏览量: 161

下载:

下载:

下载:

下载: