图 1

(a)球磨法制备纳米零价铁的示意图, (b)材料粒径与球磨时间关系[31]

Figure 1.

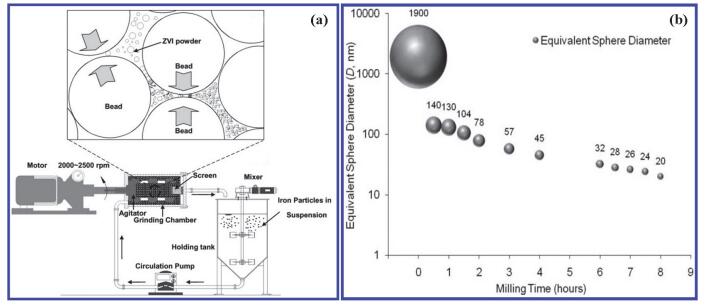

Schematic drawing of a laboratory-scale milling system. Illustrate collisions during milling and particle attrition (a). Trend of calculated equivalent sphere diameter (D) at different milling times (b)[31]

图 1

(a)球磨法制备纳米零价铁的示意图, (b)材料粒径与球磨时间关系[31]

Figure 1.

Schematic drawing of a laboratory-scale milling system. Illustrate collisions during milling and particle attrition (a). Trend of calculated equivalent sphere diameter (D) at different milling times (b)[31]

Citation: Chen Haijun, Huang Shuyi, Zhang Zhibin, Liu Yunhai, Wang Xiangke. Synthesis of Functional Nanoscale Zero-Valent Iron Composites for the Application of Radioactive Uranium Enrichment from Environment: A Review[J]. Acta Chimica Sinica, 2017, 75(6): 560-574. doi: 10.6023/A17010039

功能性纳米零价铁的构筑及其对环境放射性核素铀的富集应用研究进展

English

Synthesis of Functional Nanoscale Zero-Valent Iron Composites for the Application of Radioactive Uranium Enrichment from Environment: A Review

-

Key words:

- environment pollution

- / nanoscale zero-valent iron

- / nanocomposite

- / uranium

- / adsorption

-

1 引言

随着核能发展, 环境中铀的污染日益严峻, 其广泛存在于铀矿开采和铀矿冶炼厂周围的环境中[1, 2](包括地表泥土、尘埃、植物、地下水等), 及其它相关核设施附近的水体环境中, 高效去除环境中的铀是目前备受关注的问题[1, 3].铀是半衰期较长的放射性核素之一, 具有较高的化学毒性和辐射性[4, 5], 是目前环境中存在的最危险的放射性污染之一, 且在环境中存在多种形式, 例如零价U(0) 和三价U(Ⅲ)、四价U(Ⅳ)、六价U(Ⅵ)等铀酰离子[6].这些铀的化合物不稳定, 具有易转移、易氧化的特点[7], 对环境中的动植物不仅存在重金属毒害, 而且具有放射性危害[8].

目前普遍应用于处理环境中放射性核素铀的方法有:化学沉淀[9, 10]、离子交换[11, 12]、溶剂萃取[13]、电渗析[14]、滤膜过滤和超滤[15]、吸附剂吸附[16~19]等方法.但上述方法均各有优劣, 例如化学沉淀虽然简单、去除速度快但效率低、选择性差; 再如离子交换和溶剂萃取, 虽然选择性高, 但是材料成本较高[20~22].因此同等条件下, 采用吸附法处理放射性核素铀是一种经济, 高效可行, 环保的方法之一.在数目众多尺寸、形状各异的材料中, 纳米材料作为吸附剂是未来发展的一大研究趋势, 例如碳纳米管[23, 24]、纳米金属氧化物[25, 26]、水滑石[25, 27, 28]等纳米材料常被用作环境中放射性核素铀吸附处理的吸附剂.

近年, 纳米零价铁及其复合材料成为一种新型的纳米吸附剂被广泛研究, 纳米零价铁(nZVI)是指直径在1~100 nm范围的零价铁颗粒, 具有比表面积大、还原性强等特点[29].与宏观材料不同, 它具有独特的性质, 如量子效应、表面效应、体积效应、宏观量子隧道效应等[30].因其颗粒的比表面积和表面能大, 从而具有优越的吸附性能、高的还原活性、丰富的表面结合位点; 此外, 纳米零价铁还具有特有的表面效应和小尺寸效应, 可以提高其反应活性和反应速率.在处理铀矿山等环境放射污染的过程中, 纳米零价铁及其复合材料对环境几乎没有二次污染, 即纳米零价铁是一种高效的环保材料.

纳米零价铁及其复合材料在环境中放射性核素铀的去除应用中展现出突出的吸附性能, 在放射性核素铀的去除中具有巨大潜力, 研究其在去除环境中放射性核素铀的应用具有非常重要的意义.本文综合论述了纳米零价铁及其复合材料的几种常用制备方法、对环境中放射性核素铀去除机理和去除效果, 并对其巨大的发展潜力进行了展望.

2 纳米零价铁的制备

常规的纳米零价铁的制备方法分为物理法和化学法两大类, 其中物理法[31]有:高能球磨法、气相沉淀法、深度塑性变形法和溅射法等; 化学法有:化学还原法、热解羰基铁法、微乳液法、电化学法和活性氢-熔融金属反应法等[29].目前比较常用的是高能机械球磨法、高价铁的液相化学还原法, 下面主要对上述方法进行详细介绍.

2.1 高能球磨法

高能机械球磨法制备纳米材料[31, 32]是利用机械球磨机的转动或振动使硬球对铁金属粉末进行强烈的撞击、研磨和搅拌, 整个过程是将大晶粒变成小晶粒最后成为纳米级微粒的过程.如图 1所示, 图 1(a)是实验室利用高能球磨法制备纳米零价铁的简图.高能机械球磨法具有工艺简单, 环保(无其它化学试剂添加), 产量高, 颗粒的粒径可控(晶粒粒度随球磨时间的延长而降低, 如图 1(b)所示)等特点[32].

图 1

(a)球磨法制备纳米零价铁的示意图, (b)材料粒径与球磨时间关系[31]

Figure 1.

Schematic drawing of a laboratory-scale milling system. Illustrate collisions during milling and particle attrition (a). Trend of calculated equivalent sphere diameter (D) at different milling times (b)[31]

图 1

(a)球磨法制备纳米零价铁的示意图, (b)材料粒径与球磨时间关系[31]

Figure 1.

Schematic drawing of a laboratory-scale milling system. Illustrate collisions during milling and particle attrition (a). Trend of calculated equivalent sphere diameter (D) at different milling times (b)[31]

2.2 高价铁的液相化学还原法

化学还原法制备纳米零价铁[33]中, 最为常见的是高价铁的液相化学还原法, 其过程是在液相体系中利用强还原剂, 例如硼氢酸盐(KBH4、NaBH4)、联氨(又称肼: N2H4)等还原金属离子Fe2+、Fe3+为纳米零价铁微粒[34], 反应方式为:

在反应过程中加入足量的BH4-以加速合成反应并确保铁晶粒的均衡生长.高价铁的液相化学还原法可在较低温度下制备非晶的纳米零价铁粒子, 在硼合金中共沉积生成稳定的非晶结构.

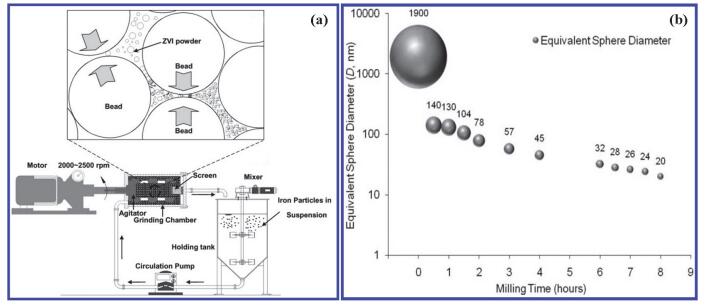

如图 2所示, 图 2(a)是实验室普遍采用的合成纳米零价铁装置简图, 反应主要在烧瓶容器中进行, 通常在氮气保护条件下, 搅拌的同时加入还原剂将溶液中铁离子还原为单质铁. 图 2(b)、(c)、(d)、(e)为不同放大倍数的纳米零价铁的扫描电镜图, 图 2(b)所示表明纳米零价铁为圆球状颗粒, 粒径为纳米级; 图 2中(c)~(e)表明纳米零价铁呈现出明显的团聚现象. 图 2(f)为制备以及应用过程中的反应原理图, 通常在制备过程中铁原子团聚成纳米级颗粒, 纳米铁颗粒表面夹杂氧化态的铁纳米颗粒.在处理环境污染物质过程中表层的零价铁被氧化, 污染物质被还原.

图 2

(a)普遍实验室的合成纳米零价铁装置简图, (b)、(c)、(d)、(e)不同放大倍数的纳米零价铁的扫描电镜图(SEM), (f)制备以及应用过程中的反应原理图[34, 35]

Figure 2.

Experimental setup for nanoscale zero-valent iron (nZVI) synthesis (a); Scanning electron microscope (SEM) of a single nZVI particle (b), and (c~e) aggregates of nZVI particles and the reaction mechanism (f)[34, 35]

图 2

(a)普遍实验室的合成纳米零价铁装置简图, (b)、(c)、(d)、(e)不同放大倍数的纳米零价铁的扫描电镜图(SEM), (f)制备以及应用过程中的反应原理图[34, 35]

Figure 2.

Experimental setup for nanoscale zero-valent iron (nZVI) synthesis (a); Scanning electron microscope (SEM) of a single nZVI particle (b), and (c~e) aggregates of nZVI particles and the reaction mechanism (f)[34, 35]

2.3 其它方法

2.3.2 生物方法

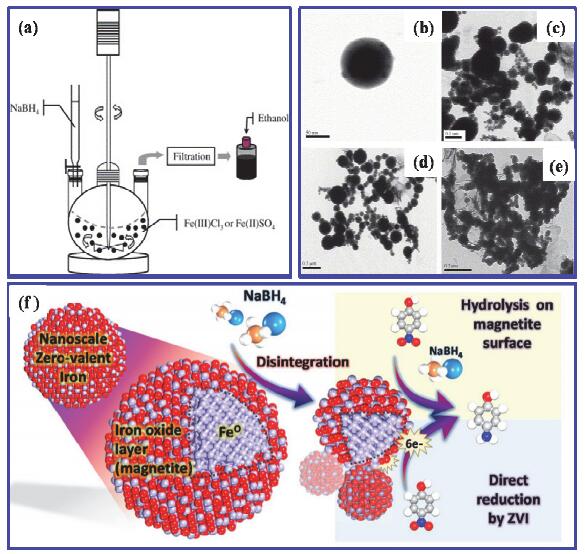

除上述方法外, 纳米零价铁材料可采用生物学方法制备, 通过萃取还原制备纳米零价铁材料.这一类制备方法对温度和压强条件要求不高, 不需要加入人工合成的提取剂, 被称为清洁环保的方法[39, 40]. Mukherjee等[28]综述了通过多酚提取液(其来源是咖啡、绿茶、黑茶、柠檬、滇荆芥属植物、高粱、麦麸、葡萄等)制备纳米零价铁.如图 4(a)所示[41, 42], 采用多酚类物质萃取工厂排放的含铁离子溶液中的铁元素, 再经过还原得到最终纳米零价铁(并且采用制备的纳米零价铁材料处理环境中的Cr(Ⅵ)的效果明显), 被称为最环保的纳米零价铁制备方法之一, 目前仍被广泛采用.而图 4(b)和(c)为采用多酚类物质制备纳米纳米零价铁的研究, 图 4(b)为茶多酚、Fe(NO3)3、零价铁三种物质的紫外光谱及对应的实物对照图, 图 4(c)为采用茶多酚萃取制备的纳米零价铁材料的透射电镜图, 结果表明制备零价铁尺寸在纳米级.

图 4

(a)植物多酚类物质萃取制备纳米零价铁材料[41], (b)茶多酚、Fe(NO3)3、零价铁三种物质的紫外可见(UV)光谱及对应的实物对照图[42], (c)采用茶多酚萃取制备的纳米零价铁材料的透射电镜[42]

Figure 4.

(a) Plant extracts (polyphenols) synthesis nanoscale iron particles; [41] (b) ultraviolet-visible (UV) spectroscopy of Fe(NO3)3, tea extract and reaction; [42] Representative transmission electron microscopy (TEM) image of iron nano-particles synthesized using tea extract[42]

图 4

(a)植物多酚类物质萃取制备纳米零价铁材料[41], (b)茶多酚、Fe(NO3)3、零价铁三种物质的紫外可见(UV)光谱及对应的实物对照图[42], (c)采用茶多酚萃取制备的纳米零价铁材料的透射电镜[42]

Figure 4.

(a) Plant extracts (polyphenols) synthesis nanoscale iron particles; [41] (b) ultraviolet-visible (UV) spectroscopy of Fe(NO3)3, tea extract and reaction; [42] Representative transmission electron microscopy (TEM) image of iron nano-particles synthesized using tea extract[42]

上述生物方法多采用活体植物成份, 植物成分的提取对植物有危害, 而研究人员利用农业及农产品废弃物提取有效成分用于萃取制备纳米零价铁, 如提取废弃桉树枝[42, 43]或农产品残渣(如树皮、水果、葡萄藤蔓)等[44]的有机物分子制备纳米零价铁, 相较于其它方法反应用时更短.因此, 采用上述生物方法制备的纳米零价铁材料是环保的且可持续发展的.

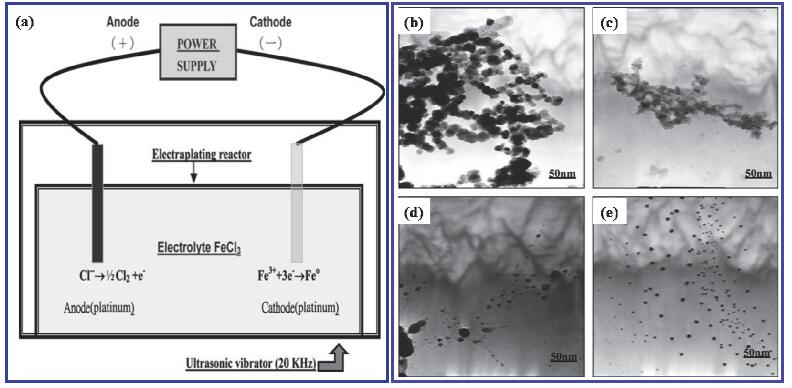

2.3.1 电化学方法

电化学方法是近年较为热门的制备纳米零价铁的方法, 其过程是电解含有Fe2+/Fe3+盐溶液[36], 工作原理如图 3(a)所示, 反应过程如式(3):

图 3

(a)电化学法制备纳米级的铁微粒材料的原理图, (b)纳米级的铁微粒材料的透射电镜(TEM), (c)浓度0.1 g/L聚乙烯吡咯烷改性纳米级的铁微粒材料透射电镜(TEM), (d)浓度0.1 g/L氯化十六烷基吡咯改性纳米级的铁微粒材料透射电镜(TEM), (e)浓度0.2 g/L氯化十六烷基吡咯改性纳米级的铁微粒材料透射电镜(TEM)[36]

Figure 3.

Schematic diagram to produce nanoscale iron by electrochemical method (a); transmission electron microscopy (TEM) image of nanoscale iron particles without Polyvinylpyrrolidine (PVP) or Cetylpyridinium Chloride (CPC) added (b); TEM image of nanoscale iron particles for 0.1 g/L PVP (c); TEM image of nanoscale iron particles for 0.1 g/L CPC (d); TEM image of nanoscale iron particles for 0.2 g/L CPC (e)[36]

图 3

(a)电化学法制备纳米级的铁微粒材料的原理图, (b)纳米级的铁微粒材料的透射电镜(TEM), (c)浓度0.1 g/L聚乙烯吡咯烷改性纳米级的铁微粒材料透射电镜(TEM), (d)浓度0.1 g/L氯化十六烷基吡咯改性纳米级的铁微粒材料透射电镜(TEM), (e)浓度0.2 g/L氯化十六烷基吡咯改性纳米级的铁微粒材料透射电镜(TEM)[36]

Figure 3.

Schematic diagram to produce nanoscale iron by electrochemical method (a); transmission electron microscopy (TEM) image of nanoscale iron particles without Polyvinylpyrrolidine (PVP) or Cetylpyridinium Chloride (CPC) added (b); TEM image of nanoscale iron particles for 0.1 g/L PVP (c); TEM image of nanoscale iron particles for 0.1 g/L CPC (d); TEM image of nanoscale iron particles for 0.2 g/L CPC (e)[36]

随着电流的通入, 铁原子在阴极不断的生成, 但是铁原子倾向于团聚形成团簇大颗粒, 因此加入阳离子表面活性剂(稳定剂)并结合超声技术(频率为20 kHz), 将纳米零价铁从阴极分离出来.此外, Yoo等[36]采用氧化铝作为模板, 通过阴极电镀的方法制备纳米零价铁, 相比于化学还原法制备纳米零价铁, 电化学还原法制备纳米零价铁材料具有操作简便、快速, 成本低廉特点[37, 38]. 图 3(b)~(e)所示为不同条件下制备的纳米零价铁材料的透射电镜图, 结果表明添加活性剂后制备出的材料分散效果好, 颗粒粒径均匀.

3 构筑纳米零价铁复合材料

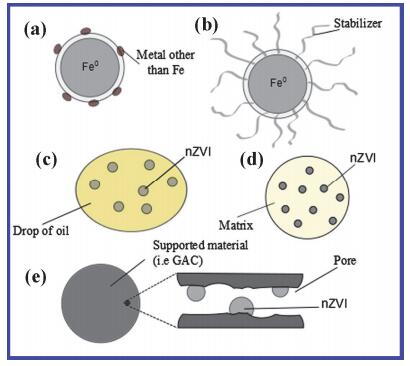

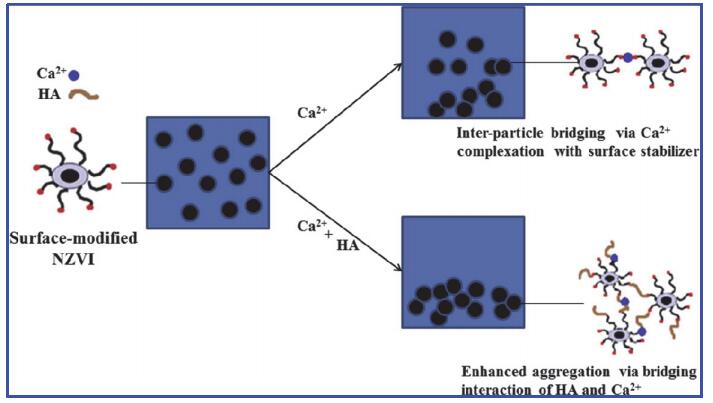

由于nZVI颗粒之间具有弱范德华力、高表面能和本身固有的磁力相互作用[45, 46], 因此常规合成的纳米零价铁极其不稳定, 在应用过程容易发生团聚, 从而严重影响nZVI在环境修复中的应用.为了解决nZVI易团聚难题研究人员从多个方面对其进行了改进, 如图 5所示为Stefaniuk等[32]列举了的纳米零价铁材料常见的改进方式, 分为以下a、b、c三类.

在表面改性纳米零价铁时, 如图 5(b)所示其遵循的原则是通过添加化学稳定剂使纳米零价铁颗粒的物理性质更加稳定, 化学性质更加活泼, 最终制备的材料具有较快的化学反应速率且分散效果好.通常用作化学稳定剂有甲基丙烯酸丁酯、羧甲基纤维素、4-苯乙烯磺酸盐、丙烯酸聚合物等[51, 52]; 此外还有壳聚糖[53]、三嵌段共聚物类[54]、黄原胶[55, 56]等也常用作纳米零价铁的表面稳定剂.表面稳定剂的化学性质稳定, 其包覆在纳米零价铁颗粒表面形成静电排斥或者构成体系的静电稳定, 从而降低体系中纳米零价铁的团聚, 同时化学稳定剂还可以增强材料在体系内的移动性, 有益于处理环境污染物质过程中的充分反应.

与化学稳定剂表面改性纳米零价铁材料不同的是多孔材料因其具有丰富的裂隙和孔道可以为纳米零价铁颗粒提供充足的负载位点.如图 5(e)所示, 纳米零价铁弥散在多孔材料表面(包括内表面和外表面)从而减少纳米零价铁的氧化和团聚.常用于复合纳米零价铁的多孔材料有聚苯乙烯树脂[60]、活性炭[61, 62]、介孔碳[63]、介孔硅[64]、碳纳米管[65]、还原氧化石墨烯[66~69]等.采用多孔材料为支撑体复合纳米零价铁, 多孔材料可抑制其团聚, 在处理环境污染过程还可丰富纳米零价铁的结合位点, 增强材料的吸附性能.

(c)与无机粘土和矿物等材料复合[22]

无机粘土和矿物质材料自然资源丰富、易获得、成本低廉, 采用无机粘土矿物作为支撑体复合纳米零价铁材料可提高纳米零价铁的稳定性; 同时矿物材料中含有丰富的活性位点, 在处理环境污染过程中可增强材料的吸附性能, 在修复土囊中污染时可采用本地粘土原位修复, 不产生二次污染.常见的用于复合纳米零价铁的无机粘土矿物材料有高岭石[70]、多功能高岭石[71]、沸石[72]、蒙脱土[73]、粘土[74]、有机膨润土[75~77]、累托石[78]、多硫化钙[79]、坡缕石和膨润土[80~82]等.采用这一类无机矿物材料复合纳米零价铁可提高纳米零价铁在无机矿物材料体系的分散性和稳定性, 降低纳米零价铁颗粒间的团聚; 在处理环境中污染物时可富集污染物, 防止污染物在自然环境中扩散.

3.1 表面改性

由于常规制备的纳米零价铁颗粒容易发生团聚, 尤其在水处理过程中易与周围的介质(如水、溶解在水中的氧)发生反应.这一现象导致颗粒由纳米级变成微米级, 严重制约了纳米零价铁在环境污染处理中的应用.因此, 越来越多的研究人员试图通过表面改性解决易团聚的问题.

对于纳米零价铁的表面改性, 普遍采用的方法有: a、添加化学物质, 如添加环糊精[83], 提高纳米零价铁的分散能力. b、对纳米零价铁的表面进行修饰或负载[84].部分对纳米零价铁的表面修饰能显著提高其对铀的处理效果, 可灵活应用于水体污染和土壤修复.

例如在纳米零价铁表面负载聚丙烯酸[85]、表面活性剂改性纳米零价铁[86]、阴离子聚合物改性纳米零价铁[83]、聚合物树脂负载纳米零价铁[47]、胶体改性纳米零价铁[87]等, 改性的目的主要围绕稳定纳米零价铁表面的电化学或物理性能[47]进行相应的改变, 使其在环境中的应用更高效.而胶体对纳米零价铁的改性以及改性之后的材料在环境中的应用如图 6所示, 纳米零价铁外表包裹一层胶体物质, 使纳米零价铁更稳定, 同时具有更高效的处理环境污染能力.例如, Liu等[87]合成的氨基功能化纳米零价铁材料可从水环境中快速分离二价的铅离子; Su等[88]合成的金元素掺杂纳米零价铁、铜掺杂纳米零价铁、银掺杂纳米零价铁等掺杂型材料, 可快速从水溶液中分离二价铬.

3.2 与多孔材料复合

除表面改性, 制备纳米零价铁与多孔隙材料的复合材料成为新的研究热点.纳米零价铁与多孔材料的复合是以多孔材料为基础支撑材料, 纳米零价铁颗粒弥散在多孔材料内表面, 这样既防止了铁被氧化, 又降低了纳米零价铁颗粒团聚[85].另外, 多孔材料具有高比表面、丰富的裂隙、孔隙等特点, 也使这种复合材料具有巨大潜力.较为典型的与纳米零价铁复合的多孔材料有:还原氧化石墨烯[89, 90]、多壁碳纳米管[91]、纤维素[92]、活性炭和生物质炭[93~95]、树脂[96]、纳米级氢氧化镁[59]等.多孔材料复合的纳米零价铁复合材料的特性在于纳米零价铁弥散在多孔材料体系中, 可减少纳米零价铁颗粒的团聚, 增加材料的比表面积和材料表面的反应活性.复合材料兼具纳米零价铁和多孔材料两者的优点, 在应用于去除环境中放射性核素铀酰的过程中效果明显.

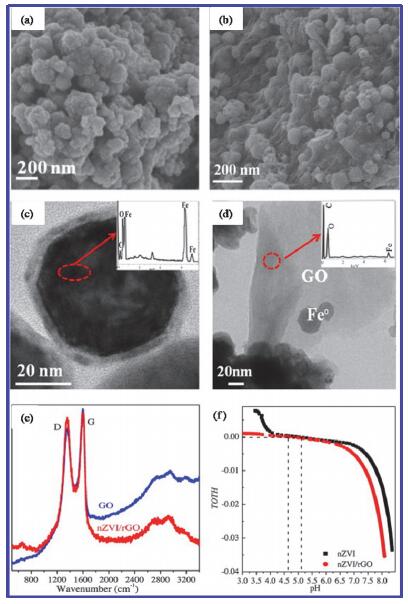

在复合材料中, 石墨烯、甲基纤维素等[57, 58]多孔隙材料与纳米零价铁复合在用于处理环境中的铀酰离子效果明显.如图 7所示, 7(a)为纳米零价铁扫描电镜图, 7(b)为还原氧化石墨烯复合纳米零价铁材料的扫描电镜表征, 扫描电镜结果表明复合前后团聚现象明显减少, 说明复合多孔隙材料后团聚现象得到缓解.而图 7(c)、(d)则分别为纳米零价铁和还原态氧化石墨烯复合纳米零价铁材料的透射电镜结果, 结合EDX光谱结果表明复合材料的颗粒形状材料表面富含Fe元素, 而片层状结构的材料表面则富含C元素, 表明纳米零价铁在石墨烯的表面均匀散布.

图 7

(a)纳米零价铁(nZVI)材料的扫描电镜(SEM), (b)纳米零价铁复合还原态氧化石墨烯(nZVI/rGO)材料的扫描电镜, (c)纳米零价铁的透射电镜(并附X射线能谱(EDX)结果), (d)纳米零价铁复合还原态氧化石墨烯材料的透射电镜(并附EDS结果), (e)石墨烯和纳米零价铁复合还原态氧化石墨烯材料的拉曼光谱, (f)纳米零价铁和纳米零价铁复合还原态氧化石墨烯材料电势测定结果[97]

Figure 7.

The characterization of nZVI and nZVI/rGO composites: SEM images of nZVI (a) and nZVI/rGO composites (b); high resolution transmission electron microscopy (HR-TEM) images of nZVI (c) and nZVI/rGO composites (d), inset EDX images; Raman spectra of GO and nZVI/rGO composites (e); Potentiometric acid-base titrations of nZVI and nZVI/rGO composites (f)[97]

图 7

(a)纳米零价铁(nZVI)材料的扫描电镜(SEM), (b)纳米零价铁复合还原态氧化石墨烯(nZVI/rGO)材料的扫描电镜, (c)纳米零价铁的透射电镜(并附X射线能谱(EDX)结果), (d)纳米零价铁复合还原态氧化石墨烯材料的透射电镜(并附EDS结果), (e)石墨烯和纳米零价铁复合还原态氧化石墨烯材料的拉曼光谱, (f)纳米零价铁和纳米零价铁复合还原态氧化石墨烯材料电势测定结果[97]

Figure 7.

The characterization of nZVI and nZVI/rGO composites: SEM images of nZVI (a) and nZVI/rGO composites (b); high resolution transmission electron microscopy (HR-TEM) images of nZVI (c) and nZVI/rGO composites (d), inset EDX images; Raman spectra of GO and nZVI/rGO composites (e); Potentiometric acid-base titrations of nZVI and nZVI/rGO composites (f)[97]

此外, 从拉曼光谱分析(如图 7(e)所示)可知复合前还原态氧化石墨烯的D峰(sp3碳原子杂化, 峰位在1363 cm-1)和G峰(sp2杂化, 峰位在1609 cm-1), 而复合后出现蓝移现象(D峰位在1340 cm-1, G峰位在1580 cm-1), 其可能的原因是由于纳米零价铁与还原态氧化石墨烯的协同作用.强度比ID/IG从0.901增长到0.966则说明石墨烯结构发生变化[97].进一步说明石墨烯结构在复合前后发生变化, 即纳米零价铁复合成功.

通过pHpzc分析结果表明复合后的材料表面的零点电势从5.1下降到4.66, 值得注意的是在pH<4.0时复合材料表面活性位点明显少于纳米零价铁[97], 说明还原态的氧化石墨烯与纳米零价铁复合提高了纳米零价铁的稳定性, 从而提高了纳米零价铁在吸附过程中的利用率, 减少纳米零价铁材料在吸附以外的损失.而Li等[56]的研究表明, 纳米零价铁与石墨烯的复合材料对铀的最大吸附容量可达8173 mg U/g; 在铀原始溶液浓度低于643 mg/L时, 复合材料对铀的去除率为100%;由此可见, 复合后的纳米零价铁材料对铀的吸附性能明显提高.

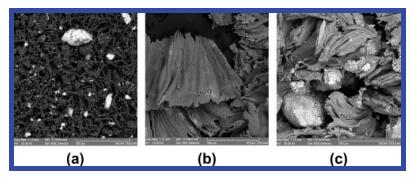

除与石墨烯材料复合, 羧甲基纤维素也是良好的吸附剂[98], Popescu等[57]合成了纳米零价铁与羧甲基纤维素复合材料, 并应用于环境中核素铀的去除, 且复合材料对铀的吸附容量可达322.58 mg/g相较于复合前增长了近一倍.如图 8所示, (a)、(b)、(c)分别是羧甲基纤维素复合纳米零价铁扫描电镜、甲基纤维素吸附铀酰后的扫描电镜、纳米零价铁复合羧甲基纤维素吸附铀酰后的扫描电镜, 结果表明复合材料的合成没有改变材料原有的形貌, 而吸附容量有明显提高, 说明合成是比较成功的.另外, Crane等[98]研究了碳黑与纳米零价铁的复合材料, 并应用于环境治理, 其对铀的吸附效果较好, 复合前的碳材料对铀的吸附需要大于七天时间才能完成, 而复合纳米零价铁后的材料吸附速率加快, 在48 h内就可完成, 可见复合后材料性能显著提升.

3.3 与无机粘土矿物复合

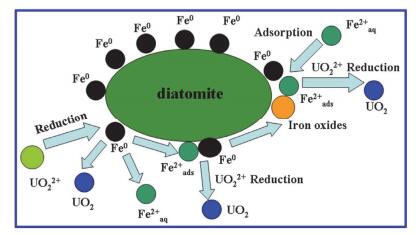

无机粘土矿物盐自然资源丰富, 与纳米零价铁复合可以增强纳米零价铁的分散性, 而且可提高纳米零价铁稳定性, 因此研究者对无机粘土矿物的相关研究较多[99, 100].无机粘土矿物与纳米零价铁的复合材料在与环境中放射性核素铀的相互作用过程中, 可将放射性污染物富集并防止其迁移扩散.目前已有的与纳米零价铁复合的用于环境中放射性核素铀去除处理的材料有:膨润土复合纳米零价铁[101]、蒙脱石复合纳米零价铁[102]以及硅藻土复合纳米零价铁[103]等.

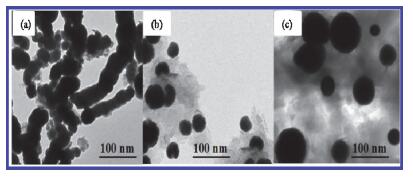

膨润土复合纳米零价铁的制备是将膨润土分散在FeSO4•7H2O溶液中, 然后用NaBH4将Fe2+在无氧条件下还原, 最终真空干燥得到膨润土复合纳米零价铁材料.如图 9所示, 9(a)为纳米零价铁, 9(b)含铝膨润土复合纳米零价铁, 9(c)含钠膨润土复合纳米零价铁三者的透射电镜图, 三者对比可知复合后的纳米零价铁分散均匀.此外, 研究表明复合材料的比表面积最大可达到46.92 m2/g (铝基膨润土复合纳米零价铁), 而复合材料在复合过程中发生离子交换, 由于铁离子将钠离子替换, 从而导致膨润土中钠离子浓度的降低.

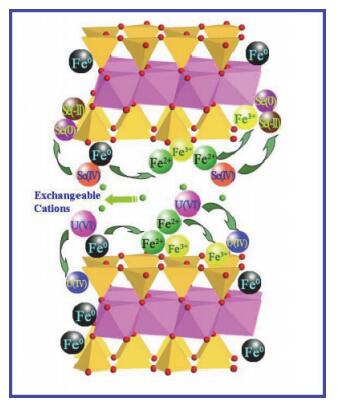

此外, 研究蒙脱石复合纳米零价铁材料吸附分离富集环境中的铀也是学者们热衷的领域.例如, Hu等[103]研究了蒙脱石与纳米零价铁的复合材料吸附分离U(Ⅵ)和Se(Ⅳ), 如图 10所示为复合材料在分离富集铀和硒过程的反应机理图. 图 10中零价铁与U(Ⅵ)和Se(Ⅳ)分别发生氧化还原反应, Se(Ⅳ)被分别还原为零价态和二价态, 而U(Ⅵ)被还原成五价(五价的铀可发生歧化反应), 可进一步发生歧化反应. Hu等[103]研究结果表明含钠蒙脱石复合纳米零价铁材料对铀的分离效果较好, 在反应完全后分离率可达95.3%;而含铝蒙脱石对硒的分离效果好, 分离率可达98.2%.另外, Xu等[101]研究了蒙脱石复合纳米零价铁材料从水溶液中分离富集U(Ⅵ), 在铀浓度为1000 μg/L原溶液中, 经复合材料处理后, 溶液中铀的浓度为22 μg/L, 即说明去除率为97.8%, 以上说明复合纳米零价铁的蒙脱石对铀的吸附性能显著提高.

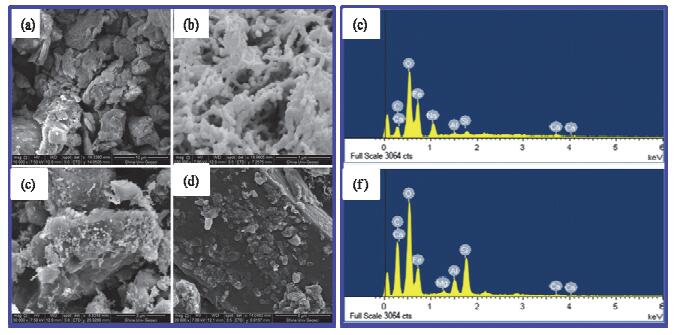

普遍的纳米零价铁复合材料的合成方法都是将铁的硫酸盐或者铁的氯盐溶解到复合材料中, 然后再将高价铁离子还原, 所谓的液相硼氢化钠还原法.如图 11所示, (a)、(b)、(c)、(d)分别为蒙脱石、纳米零价铁、蒙脱石复合纳米零价铁以及蒙脱石复合纳米零价铁吸附铀扫描电镜, 表征结果表明复合后的纳米零价铁材料分散性显著提高, 并且在蒙脱石表面存在颗粒状纳米零价铁; 另外吸附后的复合材料颗粒状分布数量下降, 即有可能纳米零价铁颗粒发生反应被消耗.而图 11(e)和(f)则为蒙脱石复合纳米零价铁吸附铀前后的X射线能谱(EDX谱), 结果表明吸附铀后铁的含量明显下降, 由43.13%下降到11.90%[102], 进一步印证了铁颗粒分布下降的现象, 在吸附过程中纳米零价铁颗粒发生反应被消耗.

图 11

(a)、(b)、(c)、(d)分别为蒙脱石(M)、纳米零价铁(nZVI)、蒙脱石复合纳米零价铁(M-nZVI)以及蒙脱石复合纳米零价铁吸附铀后的扫描电镜(SEM), (e)、(f)分别为蒙脱石复合纳米零价铁吸附铀前和吸附铀后的X射线能谱(EDX谱)[102]

Figure 11.

SEM images of various materials: montmorillonite (M) (a), nZVI (b), M-nZVI (c), M-nZVI after reaction (d) and EDS spectra: M-nZVI (e), M-nZVI after reaction (f)[102]

图 11

(a)、(b)、(c)、(d)分别为蒙脱石(M)、纳米零价铁(nZVI)、蒙脱石复合纳米零价铁(M-nZVI)以及蒙脱石复合纳米零价铁吸附铀后的扫描电镜(SEM), (e)、(f)分别为蒙脱石复合纳米零价铁吸附铀前和吸附铀后的X射线能谱(EDX谱)[102]

Figure 11.

SEM images of various materials: montmorillonite (M) (a), nZVI (b), M-nZVI (c), M-nZVI after reaction (d) and EDS spectra: M-nZVI (e), M-nZVI after reaction (f)[102]

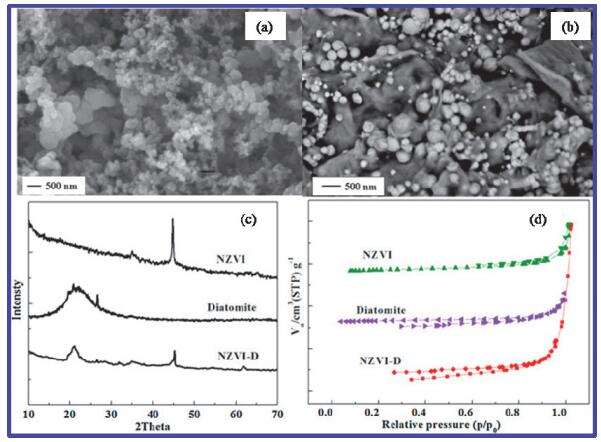

硅藻土复合纳米零价铁的制备过程同样也是将硅藻土分散在FeSO4•7H2O溶液中然后用NaBH4将Fe2+在无氧条件下还原, 最终真空干燥得到硅藻土复合纳米零价铁材料.如图 12所示, 12(a)为纳米零价铁、12(b)为硅藻土复合纳米零价铁的扫描电镜, 对比可知复合后的纳米零价铁分散均匀, 所合成的纳米零价铁为椭圆形球状直径在100 nm以内, 与硅藻土复合前呈现出团聚状态(如图 12(a)所示), 复合后明显的分散开(如图 12(b)所示).

此外, 图 12(c)是XRD表征, 12(d)是氮气吸附脱附表征结果, XRD分析表明多种类晶相的铁均匀分散在硅藻土表面; 而氮气吸附脱附实验结果表明硅藻土与纳米零价铁复合材料的比表面积为29.5 m2/g, 说明硅藻土表面分布有丰富孔隙.综上所述, 纳米零价铁与硅藻土复合提高了纳米零价铁的分散性.

4 纳米零价铁及其复合材料在环境放射性铀污染治理中的应用

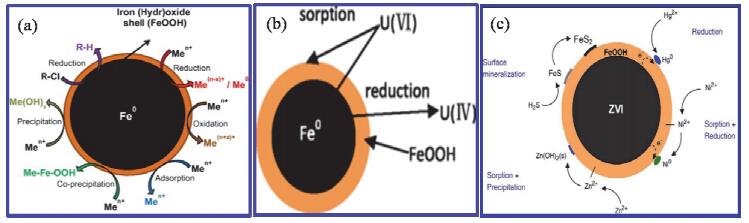

4.1 材料与铀酰离子的相互作用

采用纳米零价铁材料或者纳米零价铁复合材料对水溶液体系中的放射性核素铀去除时, 对于不同材料和不同水环境体系来说, 有时往往是多种机理共同作用. Carroll等[104]研究并总结了零价铁材料处理含氯化合物的壳核结构相互作用模型(图 13(a)); 而图 13(b)为Li等[105]研究并总结的有关于零价铁材料还原吸附U(Ⅵ)的壳核结构相互作用模型; 图 13(c)为Mukherjee等[28]所描述的金属离子与含硫零价铁材料的相互作用机理, 图示表明在氧化还原的同时还存在共沉淀作用.说明纳米零价铁在处理环境中的污染物(包括铀等放射性核素)时, 其相互作用过程是复杂多变的, 一般情况下是氧化还原作用、共沉淀作用以及吸附作用三者共同进行.

图 13

(a)、(b)、(c)分别为纳米零价铁(nZVI)在处理环境中含氯化合物、铀酰及其它污染物过程中核壳模型作用原理图[29, 105, 107]

Figure 13.

The core-shell structure of nZVI depicting various mechanisms for the removal of metals and chlorinated compounds (a); The Core-shell structure model of nZVI schematic representations of the reaction mechanisms for the removal of U(Ⅵ) (b) and environmental pollution (c)[29, 105, 107]

图 13

(a)、(b)、(c)分别为纳米零价铁(nZVI)在处理环境中含氯化合物、铀酰及其它污染物过程中核壳模型作用原理图[29, 105, 107]

Figure 13.

The core-shell structure of nZVI depicting various mechanisms for the removal of metals and chlorinated compounds (a); The Core-shell structure model of nZVI schematic representations of the reaction mechanisms for the removal of U(Ⅵ) (b) and environmental pollution (c)[29, 105, 107]

(a)氧化还原作用

元素铁的价电子层结构为3d6 4s2, 在298.15 K、101.325 kPa下Fe2+/Fe的标准电极电位值是较负的(Fe2+/Fe电极电位为-0.440 V)[35], 因此Fe反应活性较强, 作为给电子体, 将电子传递给电极电位比-0.440 V正的金属离子, 从而将得电子金属离子还原(如图 13(b)所示), 同时Fe被氧化表达式如下[108]:

(b)共沉淀

在采用纳米零价铁材料处理环境中核素铀时, 既存在氧化还原的作用, 同时还可能伴有共沉淀作用(图 13(a)所示).在Fe-H2O体系中, Fe除了能还原标准电极电位较正的铀酰离子外, 还可能与水发生如下反应[108]:

在纳米零价铁的水解过程中, 铀酰离子与OH-在材料表面进行配位反应, 生成溶解度低的铀的配合物, 从而降低溶液中铀的离子溶度; 而溶液中的亚铁离子(Fe2+)易被氧化, 生成三价铁(Fe3+)并且与水溶液中的OH—结合形成FeOOH的配合物[35](如图 13(b)所示).

(c)吸附作用

纳米零价铁粒子比普通铁粉粒径小、比表面积大, 因此纳米零价铁粒子的比表面能量高、吸附能力强[109, 110].因此, 纳米零价铁及其复合材料在处理环境中重金属离子时可以快速高效的将重金属离子吸附到材料表面.

4.2 铀的吸附机理分析

目前, 关于采用纳米零价铁及其复合材料处理环境中污染物的研究众多, 这一类处理污染物的文献报道繁杂, 而近期专注于去除环境中低溶度铀酰离子的研究尚在快速发展.例如采用纳米零价铁吸附铀的研究[106, 111]、改性纳米零价铁吸附处理环境中的铀酰的研究以及复合材料处理环境中铀酰的研究等[58, 99, 101~104].在这些材料处理环境中铀酰离子的过程中, 材料与铀酰离子的相互作用通常是多种作用互相协同的, 即在氧化还原作用的同时也存在吸附和络合作用, 或者在吸附络合的同时也伴随着共沉淀.

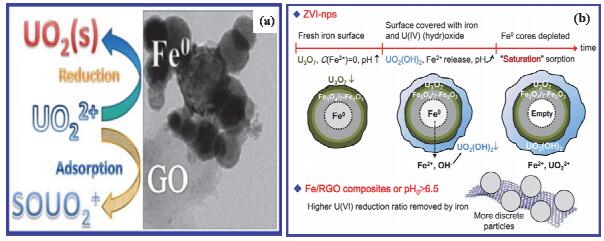

在还原态的氧化石墨烯复合纳米零价铁材料与环境中低浓度铀酰离子的相互作用过程中就同时存在氧化还原作用和吸附作用.如图 14(a)和(b)所示, 零价铁颗粒将U22+还原生成UO2(OH)2的沉淀, 与此同时石墨烯表面的结合位点吸附铀酰离子形成SO-UO2+(其中SO-H为还原态氧化石墨烯)[57, 97], 两个作用同时进行显著提高了对铀酰的吸附性能.

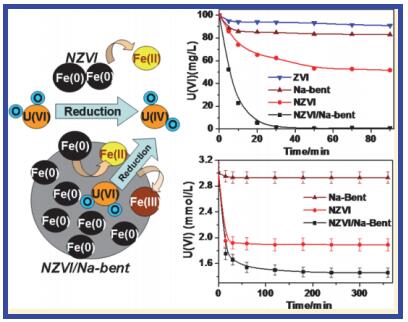

另外, Sheng等[100]研究了膨润土的纳米零价铁复合材料与环境中铀酰离子的相互作用, 如图 15所示, 复合材料与铀酰离子的相互作用反应式如下(7)~(9) 所示:

说明膨润土的纳米零价铁复合材料与环境中铀酰离子主要是发生氧化还原作用.而图 15所示, 反应时间对吸附的影响图表明, 含钠离子膨润土材料可以提高反应速率, 基本20 min就可以达到吸附平衡.

图 16所示为Sheng等[102]有关于纳米零价铁与硅藻土的复合材料在处理环境中铀酰的研究, 吸附过程中相互作用机制可以模拟为:纳米零价铁分布于硅藻土表面, 铀酰离子在硅藻土表面与纳米零价铁反应.复合后提高了纳米零价铁与铀酰的接触几率, 从而提高了纳米零价铁与硅藻土纳米零价铁的反应效率.在吸附过程中占主导的是高价铀酰被还原成UO2, 单质铁被氧化为Fe2+; 与此同时, 硅藻土将UO2固定在其表面.结果表明在两种材料复合后具有较强的协同作用.

表 1列举了不同材料对铀吸附过程中主要的相互作用机理.在实际的环境中因吸附条件以及溶液中的物质种类繁杂, 往往导致吸附过程是复杂多变的, 但是普遍占主导的吸附剂与吸附质之间相互作用无非是氧化还原反应、吸附、共沉淀、离子交换等.因此, 在处理环境铀的过程中, 实际的相互作用过程往往是由材料所具有的性质和环境条件两者决定的.

表 1

纳米零价铁及其复合材料对铀的去除效果以及相互作用等主要参数对比

Table 1.

Main parameters of uranium interaction with nanoscale zero-valent iron based materials

表 1

纳米零价铁及其复合材料对铀的去除效果以及相互作用等主要参数对比

Table 1.

Main parameters of uranium interaction with nanoscale zero-valent iron based materials

4.3 环境条件对核素铀去除过程的影响

纳米零价铁及其复合材料对铀的吸附行为是通过一系列实验来研究验证的.通常的实验条件有溶液pH、吸附时间、固液比、温度、共存离子强度等, 实验条件对吸附过程具有重要影响, 如pH不仅可以影响吸附剂材料表面性能, 而且还会影响溶液中离子的物质种类.当pH值较低时, 零价铁容易被腐蚀, 从而形成铁离子, 同时生成丰富的H+, 有益于溶液中的加氢反应; 而当pH值较高时, 零价铁的表层容易形成铁的氢氧化物, 同样铁的氢氧化物呈现出更进一步的吸附性能[112, 113].通常环境中的pH值范围是5.0~9.0, 因而在吸附铀的实验过程中吸附条件一般在5.0~9.0范围内, 这样可以最大限度的模拟真实环境条件.

除pH对吸附过程有影响, 通常温度也是吸附过程中的重要环境因素.溶液中粒子移动快慢取决于溶液温度, 而粒子移动的快慢直接影响吸附剂与吸附质间的反应速率.此外吸附过程是一个自发吸热过程, 升温有助于吸附进行; 因此, 温度对吸附过程起到非常重要的作用.与此同时, 等温线的研究可以核算出热力学参数如△G、△S、△H等.而热力学参数仅能描述吸附反应热力学过程, 要想进一步理清吸附剂与吸附质间的相互作用, 则需要用吸附模型来拟合, 常见用于拟合的吸附模型有Freundlich、Langmuir、Temkin、Dubinin Radush kevich (D-R)等.例如在纳米零价铁复合羧甲基纤维材料吸附铀的研究[58]中, 采用Freundlich模型拟合吸附过程得到相关系数R值0.9945 (纳米零价铁复合羧甲基纤维)和0.9736 (羧甲基纤维), 表明吸附剂吸附铀的过程是符合Freundlich, 且理论吸附容量可达322.58 mg/g (纳米零价铁复合羧甲基纤维)和185.18 mg/g (羧甲基纤维).通过D-R模型核算吸附过程, 吸附自由能Es为正值, 分别为1.24 kJ/mol(纳米零价铁复合羧甲基纤维)和1.34 kJ/mol(羧甲基纤维), 说明两种材料吸附铀的过程是吸热的, 即温度在吸附剂吸附环境中铀的过程中有着明显的促进作用.

吸附过程中, 除了温度和pH外, 其它因素如固液比、离子强度以及纳米零价铁材料的氧化还原反应等因素对吸附剂与铀酰离子有非常重要的影响.正是这些条件因素的综合作用才能使吸附条件最优化, 最优的吸附条件对于吸附剂在环境应用中至关重要.

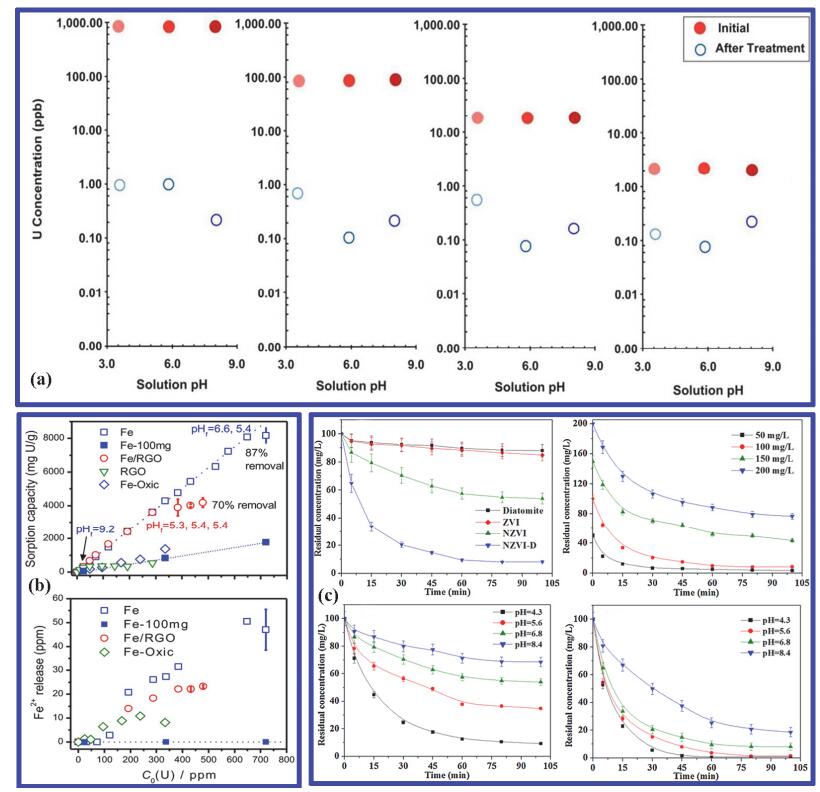

4.4 不同材料对环境铀去除性能对比

不同材料因材料本身具有的不同的孔隙结构和官能团, 而具有其特定的性能(含氧官能团越丰富对金属离子的吸附性能越强)[116, 117].如图 17(a)所示, 研究了纳米零价铁以铁氧化物颗粒(包含有纳米零价铁和铁的氧化物)对铀的去除[116], 结果表明不同溶度的铁纳米粒子对铀的去除效果都非常好, 最终水溶液中的铀溶度都低于1 μg/L, 另外文章还报道去除时间很短, 能在2 min内达到90%的去除率.而如图 17(b)所示, Li等[56]报道了纳米零价铁与还原态氧化石墨烯的复合材料对铀的理论吸附量可达8173 mg U/g, 而在Sun等[96]的报道中, 使用纳米零价铁对铀的去除率仅有15% (去除时间为12 h), 而采用纳米零价铁与还原态氧化石墨烯复合, 去除率也可以达到95% (去除时间为24 h).此外, 在Sheng等[100]的报道中, 使用带负电的含钠离子膨润土对铀的去除率仅有48.3%, 而带负电的含钠离子膨润土与纳米零价铁复合后, 该材料对水溶液中铀的去除率可达到99.2%, 说明复合后的材料吸附性能明显提高.为了更好的回收利用环境中的铀, 除了以上材料, 科研人员还研究制备其它的纳米零价铁复合材料对环境铀进行吸附处理, 例如纳米零价铁复合硅藻土[103](如图 17(c)所示)、纳米零价铁复合羧甲基纤维[58]、以及纳米零价铁复合蒙脱石[102]等, 都具有良好的对铀的吸附效果.众多的报道表明, 不同的材料因其具有独特的物理化学性能, 在与纳米零价铁复合后往往具有协同作用, 进一步提高复合材料对铀的吸附性能; 因此, 以纳米零价铁为基础的复合材料在环境修复以及回收环境中铀的应用中具有非常大的潜力.

5 展望

随着人类对能源需求的不断增加, 核能开发利用是未来解决能源需求问题的必经之路.因此, 铀矿开发以及铀燃料元件的制备过程中导致环境中的铀元素含量增加, 而采用纳米零价铁及其复合材料去除环境中铀, 不仅是一种行之有效的方法, 而且成本低廉.近二十年来, 研究者们不断的深入研究, 纳米零价铁及其复合材料的制备技术日趋成熟, 并且在吸附领域反响巨大, 同时也面临着诸多挑战.第一, 具备完整工艺大规模生产纳米零价铁及其复合材料的技术仍然需要深入探索.第二, 目前的复合材料的制备研究还未能形成鲜明的体系, 离形成工业化体系还有很大差距.第三, 纳米零价铁复合材料对环境中放射性核素铀的处理仍然处于实验室研究阶段, 距离中试实验甚至投入实际使用仍然有很长的路要走.

综上所述, 采用简单的低成本的工艺大规模制备出高效的纳米零价铁复合材料以及深入研究纳米零价铁复合材料处理环境中放射性铀的放大实验是未来的发展研究重点.随着核工业的发展以及人们对环境保护的重视, 更多的科研人员将投身到这一领域中来, 未来会有更多高效且低廉的纳米零价铁复合材料将会研制出来.

-

-

[1]

Shi, W.; Yuan, L.; Li, Z.; Lan, J.; Zhao, Y.; Chai, Z. Radio. Chim. Acta 2012, 100, 727. doi: 10.1524/ract.2012.1961

-

[2]

Crane, R. A.; Dickinson, M.; Scott, T. B. Chem. Eng. J. 2015, 262, 319. doi: 10.1016/j.cej.2014.09.084

-

[3]

Bi, Y.; Hyun, S. P.; Kukkadapu, R. K.; Hayes, K. F. Geochim. Cosmochim. Acta 2013, 102, 175. doi: 10.1016/j.gca.2012.10.032

-

[4]

岳国宗, 高瑞, 赵鹏翔, 褚明福, 帅茂兵, 化学学报, 2016, 74, 657. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract345657.shtmlYue, G. Z.; Gao, R.; Zhao, P. X., Chu, M. F., Shuai, M. B. Acta Chim. Sinica 2016, 74, 657. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract345657.shtml

-

[5]

Jang, J.; Dempsey, B. A.; Burgos, W. D. Water Res. 2008, 42, 2269. doi: 10.1016/j.watres.2007.12.007

-

[6]

Yan, S.; Hua, B.; Bao, Z.; Yang, J.; Liu, C.; Deng, B. Environ. Sci. Technol. 2010, 44, 7783. doi: 10.1021/es9036308

-

[7]

Bochud, F. O.; Baechler, S.; Moïse, K. N.; Merlin, N.; Froidevaux, P. Radiat. Meas. 2011, 46, 254. doi: 10.1016/j.radmeas.2010.11.009

-

[8]

Matlock, M. M.; Howerton, B. S.; Atwood, D. A. Water Res. 2002, 36, 4757. doi: 10.1016/S0043-1354(02)00149-5

-

[9]

Meunier, N.; Drogui, P.; Montané, C.; Hausler, R.; Mercier, G.; Blais, J. J. Hazard. Mater. 2006, 137, 581. doi: 10.1016/j.jhazmat.2006.02.050

-

[10]

Azarudeen, R. S.; Subha, R.; Jeyakumar, D.; Burkanudeen, A. R. Sep. Purif. Technol. 2013, 116, 366. doi: 10.1016/j.seppur.2013.05.043

-

[11]

Oehmen, A.; Viegas, R.; Velizarov, S.; Reis, M. A.; Crespo, J. G. Desalination 2006, 199, 405. doi: 10.1016/j.desal.2006.03.091

-

[12]

Li, X.; Du, Y.; Wu, G.; Li, Z.; Li, H.; Sui, H. Chemosphere 2012, 88, 245. doi: 10.1016/j.chemosphere.2012.03.021

-

[13]

Meunier, N.; Drogui, P.; Montané, C.; Hausler, R.; Mercier, G.; Blais, J. J. Hazard. Mater. 2006, 137, 581. doi: 10.1016/j.jhazmat.2006.02.050

-

[14]

Zondervan, E.; Roffel, B. J. Membrane Sci. 2007, 304, 40. doi: 10.1016/j.memsci.2007.06.041

-

[15]

Zou, Y.; Cao, X.; Luo, X.; Liu, Y.; Hua, R.; Liu, Y.; Zhang, Z. J. Radioanal. Nucl. Ch. 2015, 306, 515. doi: 10.1007/s10967-015-4133-2

-

[16]

Sun, Y.; Yang, S.; Chen, Y.; Ding, C.; Cheng, W.; Wang, X. Environ. Sci. Technol. 2015, 49, 4255. doi: 10.1021/es505590j

-

[17]

Sun, Y.; Shao, D.; Chen, C.; Yang, S.; Wang, X. Environ. Sci. Technol. 2013, 47, 9904. doi: 10.1021/es401174n

-

[18]

Sun, Y.; Li, J.; Wang, X. Geochim. Cosmochim. Acta 2014, 140, 621. doi: 10.1016/j.gca.2014.06.001

-

[19]

Li, J.; Chen, C.; Zhang, S.; Wang, X. Environ. Sci. Nano 2014, 1, 488. doi: 10.1039/C4EN00044G

-

[20]

Jin, Z.; Wang, X.; Sun, Y.; Ai, Y.; Wang, X. Environ. Sci. Technol. 2015, 49, 9168. doi: 10.1021/acs.est.5b02022

-

[21]

Zou, Y.; Wang, X.; Khan, A.; Wang, P.; Liu, Y.; Alsaedi, A.; Hayat, T.; Wang, X. Environ. Sci. Technol. 2016, 50, 7290. doi: 10.1021/acs.est.6b01897

-

[22]

Shao, D.; Chen, C.; Wang, X. Chem. Eng. J. 2012, 185, 144. http://www.sciencedirect.com/science/article/pii/S1385894712000666

-

[23]

Hu, J.; Yang, S.; Wang, X. J. Chem. Technol. Biot. 2012, 87, 673. doi: 10.1002/jctb.v87.5

-

[24]

Wu, X.; Tan, X.; Yang, S.; Wen, T.; Guo, H.; Wang, X.; Xu, A. Water Res. 2013, 47, 4159. doi: 10.1016/j.watres.2012.11.056

-

[25]

Zhao, Y.; Zhao, D.; Chen, C.; Wang, X. J. Colloid. Interface Sci. 2013, 405, 211. doi: 10.1016/j.jcis.2013.05.004

-

[26]

Wen, T.; Wu, X.; Tan, X.; Wang, X.; Xu, A. ACS Appl. Mater. Inter. 2013, 5, 3304. doi: 10.1021/am4003556

-

[27]

李燕, 施利文, 刘志山, 杨国庆, 化学学报, 2012, 70, 683. doi: 10.3969/j.issn.0251-0790.2012.04.008Li, Y.; Shi, L.W.; Liu, Z. S.; Yang, G. Q. Acta Chim. Sinica 2012, 70, 683. doi: 10.3969/j.issn.0251-0790.2012.04.008

-

[28]

Mukherjee, R.; Kumar, R.; Sinha, A.; Lama, Y.; Saha, A. K. Crit. Rev. Env. Sci. Tec. 2016, 46, 443. doi: 10.1080/10643389.2015.1103832

-

[29]

Sun, Y.; Li, X.; Cao, J.; Zhang, W.; Wang, H. P. Adv. Colloid Interface 2006, 120, 47. doi: 10.1016/j.cis.2006.03.001

-

[30]

Li, S.; Yan, W.; Zhang, W. Green Chem. 2009, 11, 1618. doi: 10.1039/b913056j

-

[31]

Yan, W.; Lien, H.; Koel, B. E.; Zhang, W. Environ. Sci.: Processes & Impacts. 2013, 15, 63. http://europepmc.org/abstract/med/24592428

-

[32]

Stefaniuk, M.; Oleszczuk, P.; Ok, Y. S. Chem. Eng. J. 2016, 287, 618. doi: 10.1016/j.cej.2015.11.046

-

[33]

Bae, S.; Gim, S.; Kim, H.; Hanna, K. Appl. Catal. B-Environ. 2016, 182, 541. doi: 10.1016/j.apcatb.2015.10.006

-

[34]

Sun, Y.; Li, X.; Cao, J.; Zhang, W.; Wang, H. P. Adv. Colloid Interface 2006, 120, 47. doi: 10.1016/j.cis.2006.03.001

-

[35]

Chen, S.; Hsu, H.; Li, C. J. Nanopart. Res. 2004, 6, 639. doi: 10.1007/s11051-004-6672-2

-

[36]

Yoo, B.; Hernandez, S. C.; Koo, B.; Rheem, Y.; Myung, N. V. Water Sci. Technol. 2007, 55, 149. http://www.ncbi.nlm.nih.gov/pubmed/17305134

-

[37]

Crane, R. A.; Scott, T. B. J. Hazard Mater. 2012, 211, 112.

-

[38]

Machado, S.; Grosso, J. P.; Nouws, H.; Albergaria, J. T.; Delerue-Matos, C. Sci. Total Environ. 2014, 496, 233. doi: 10.1016/j.scitotenv.2014.07.058

-

[39]

Machado, S.; Pinto, S. L.; Grosso, J. P.; Nouws, H.; Albergaria, J. T.; Delerue-Matos, C. Sci. Total Environ. 2013, 445, 1. http://www.ncbi.nlm.nih.gov/pubmed/23298788

-

[40]

Mystrioti, C.; Xanthopoulou, T. D.; Tsakiridis, P. E.; Papassiopi, N.; Xenidis, A. Sci. Total Environ. 2016, 539, 105. doi: 10.1016/j.scitotenv.2015.08.091

-

[41]

Hoag, G. E.; Collins, J. B.; Holcomb, J. L.; Hoag, J. R.; Nadagouda, M. N.; Varma, R. S. J. Mater. Chem. 2009, 19, 8671. doi: 10.1039/b909148c

-

[42]

Wang, T.; Jin, X.; Chen, Z.; Megharaj, M.; Naidu, R. Sci. Total Environ. 2014, 466, 210. http://www.ncbi.nlm.nih.gov/pubmed/23895784

-

[43]

Machado, S.; Stawiński, W.; Slonina, P.; Pinto, A. R.; Grosso, J. P.; Nouws, H.; Albergaria, J. T.; Delerue-Matos, C. Sci. Total Environ. 2013, 461, 323.

-

[44]

Phenrat, T.; Saleh, N.; Sirk, K.; Tilton, R. D.; Lowry, G. V. Environ. Sci. Technol. 2007, 41, 284. doi: 10.1021/es061349a

-

[45]

Huang, P.; Ye, Z.; Xie, W.; Chen, Q.; Li, J.; Xu, Z.; Yao, M. Water Res. 2013, 47, 4050. doi: 10.1016/j.watres.2013.01.054

-

[46]

Ponder, S. M.; Darab, J. G.; Bucher, J.; Caulder, D.; Craig, I.; Davis, L.; Edelstein, N.; Lukens, W.; Nitsche, H.; Rao, L. Chem. Mater. 2001, 13, 479. doi: 10.1021/cm000288r

-

[47]

Wei, Y.; Wu, S.; Yang, S.; Che, C.; Lien, H.; Huang, D. J. Hazard. Mater. 2012, 211, 373. http://www.sciencedirect.com/science/article/pii/S0304389411013835

-

[48]

Yan, W.; Herzing, A. A.; Li, X.; Kiely, C. J.; Zhang, W. Environ. Sci. Technol. 2010, 44, 4288. doi: 10.1021/es100051q

-

[49]

Liu, T.; Yang, X.; Wang, Z.; Yan, X. Water Res. 2013, 47, 6691. doi: 10.1016/j.watres.2013.09.006

-

[50]

Kanel, S. R.; Choi, H. Water Sci. Technol. 2007, 55, 157. http://www.ncbi.nlm.nih.gov/pubmed/17305135

-

[51]

Kanel, S. R.; Goswami, R. R.; Clement, T. P.; Barnett, M. O.; Zhao, D. Environ. Sci. Technol. 2007, 42, 896. doi: 10.1021/es071774j

-

[52]

Jin, X.; Zhuang, Z.; Yu, B.; Chen, Z.; Chen, Z. Carbonhyd. Polym. 2016, 136, 1085. doi: 10.1016/j.carbpol.2015.10.002

-

[53]

Li, J.; Li, H.; Zhu, Y.; Hao, Y.; Sun, X.; Wang, L. Appl. Surf. Sci. 2011, 258, 657. doi: 10.1016/j.apsusc.2011.07.037

-

[54]

Wei, Y.; Wu, S.; Yang, S.; Che, C.; Lien, H.; Huang, D. J. Hazard. Mater. 2012, 211, 373. http://www.sciencedirect.com/science/article/pii/S0304389411013835

-

[55]

Sirk, K. M.; Saleh, N. B.; Phenrat, T.; Kim, H.; Dufour, B.; Ok, J.; Golas, P. L.; Matyjaszewski, K.; Lowry, G. V.; Tilton, R. D. Environ. Sci. Technol. 2009, 43, 3803. doi: 10.1021/es803589t

-

[56]

Li, Z.; Wang, L.; Yuan, L.; Xiao, C.; Mei, L.; Zheng, L.; Zhang, J.; Yang, J.; Zhao, Y.; Zhu, Z. J. Hazard. Mater. 2015, 290, 26. doi: 10.1016/j.jhazmat.2015.02.028

-

[57]

Popescu Hoştuc, I.; Filip, P.; Humelnicu, D.; Humelnicu, I.; Scott, T. B.; Crane, R. A. J. Nucl. Mater. 2013, 443, 250. doi: 10.1016/j.jnucmat.2013.07.018

-

[58]

Liu, M.; Wang, Y.; Chen, L.; Zhang, Y.; Lin, Z. ACS Appl. Mater. Inter. 2015, 7, 7961. doi: 10.1021/am509184e

-

[59]

Jiang, Z.; Lv, L.; Zhang, W.; Du, Q.; Pan, B.; Yang, L.; Zhang, Q. Water Res. 2011, 45, 2191. doi: 10.1016/j.watres.2011.01.005

-

[60]

Xiao, J.; Gao, B.; Yue, Q.; Sun, Y.; Kong, J.; Gao, Y.; Li, Q. J. Taiwan. Inst. Chem. E 2015, 55, 152. doi: 10.1016/j.jtice.2015.04.010

-

[61]

Xiao, J.; Gao, B.; Yue, Q.; Gao, Y.; Li, Q. Chem. Eng. J. 2015, 262, 1226. doi: 10.1016/j.cej.2014.10.080

-

[62]

Baikousi, M.; Georgiou, Y.; Daikopoulos, C.; Bourlinos, A. B.; Filip, J.; Zbořil, R.; Deligiannakis, Y.; Karakassides, M. A. Carbon 2015, 93, 636. doi: 10.1016/j.carbon.2015.05.081

-

[63]

Qiu, X.; Fang, Z.; Liang, B.; Gu, F.; Xu, Z. J. Hazard. Mater. 2011, 193, 70. doi: 10.1016/j.jhazmat.2011.07.024

-

[64]

Sheng, G.; Alsaedi, A.; Shammakh, W.; Monaquel, S.; Sheng, J.; Wang, X.; Li, H.; Huang, Y. Carbon 2016, 99, 123. doi: 10.1016/j.carbon.2015.12.013

-

[65]

Li, J.; Chen, C.; Zhang, R.; Wang, X. Chem. Asian J. 2015, 10, 1410. doi: 10.1002/asia.201500242

-

[66]

黄国家, 陈志刚, 李茂东, 杨波, 化学学报, 2016, 74, 789. doi: 10.11862/CJIC.2016.117Huang, G. J.; Chen, Z. G.; Li, M. D.; Yang, B. Acta Chim. Sinica 2016, 74, 789. doi: 10.11862/CJIC.2016.117

-

[67]

赵冬梅, 李振伟, 刘领弟, 化学学报, 2014, 72, 185. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract343664.shtmlZhao, D. M.; Li, Z. W.; Liu, L. D. Acta Chim. Sinica 2014, 72, 185. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract343664.shtml

-

[68]

来常伟, 孙莹, 杨洪, 化学学报, 2013, 71, 1201. doi: 10.3866/PKU.WHXB201303202Lai, C. W.; Sun, Y.; Yang, H. Acta Chim. Sinica 2013, 71, 1201. doi: 10.3866/PKU.WHXB201303202

-

[69]

Üzüm, Ç.; Shahwan, T.; Eroğlu, A. E.; Hallam, K. R.; Scott, T. B.; Lieberwirth, I. Appl. Clay Sci. 2009, 43, 172. http://www.sciencedirect.com/science/article/pii/S0169131708001713

-

[70]

Chen, Z.; Wang, T.; Jin, X.; Chen, Z.; Megharaj, M.; Naidu, R. J. Colloid Interface Sci. 2013, 398, 59. doi: 10.1016/j.jcis.2013.02.020

-

[71]

Kim, S. A.; Kamala-Kannan, S.; Lee, K.; Park, Y.; Shea, P. J.; Lee, W.; Kim, H.; Oh, B. Chem. Eng. J. 2013, 217, 54. doi: 10.1016/j.cej.2012.11.097

-

[72]

Bhowmick, S.; Chakraborty, S.; Mondal, P.; Van Renterghem, W.; Van den Berghe, S.; Roman-Ross, G.; Chatterjee, D.; Iglesias, M. Chem. Eng. J. 2014, 243, 14. doi: 10.1016/j.cej.2013.12.049

-

[73]

Zhang, Y.; Li, Y.; Li, J.; Hu, L.; Zheng, X. Chem. Eng. J. 2011, 171, 526. doi: 10.1016/j.cej.2011.04.022

-

[74]

Li, Y.; Zhang, Y.; Li, J.; Sheng, G.; Zheng, X. Chemosphere 2013, 92, 368. doi: 10.1016/j.chemosphere.2013.01.030

-

[75]

Zhang, Y.; Li, Y.; Zheng, X. Sci. Total Environ. 2011, 409, 625. doi: 10.1016/j.scitotenv.2010.10.015

-

[76]

Li, Y.; Zhang, Y.; Li, J.; Zheng, X. Environ. Pollut. 2011, 159, 3744. doi: 10.1016/j.envpol.2011.07.016

-

[77]

Yuan, N.; Zhang, G.; Guo, S.; Wan, Z. Ultrason. Sonochem. 2016, 28, 62. doi: 10.1016/j.ultsonch.2015.06.029

-

[78]

Chrysochoou, M.; Johnston, C. P.; Dahal, G. J. Hazard. Mater. 2012, 201, 33. http://europepmc.org/abstract/MED/22169240

-

[79]

Li, Y.; Cheng, W.; Sheng, G.; Li, J.; Dong, H.; Chen, Y.; Zhu, L. Appl. Catal. B Environ. 2015, 174, 329. http://www.sciencedirect.com/science/article/pii/s0926337315001460

-

[80]

Lin, Y.; Chen, Z.; Chen, Z.; Megharaj, M.; Naidu, R. Appl. Clay Sci. 2014, 93, 56.

-

[81]

Chen, Z.; Jin, X.; Chen, Z.; Megharaj, M.; Naidu, R. J. Colloid. Interf. Sci. 2011, 363, 601. doi: 10.1016/j.jcis.2011.07.057

-

[82]

Kanel, S. R.; Choi, H. Water Sci. Technol. 2007, 55, 157. http://www.ncbi.nlm.nih.gov/pubmed/17305135

-

[83]

Xiao, J.; Gao, B.; Yue, Q.; Gao, Y.; Li, Q. Chem. Eng. J. 2015, 262, 1226. doi: 10.1016/j.cej.2014.10.080

-

[84]

Kanel, S. R.; Goswami, R. R.; Clement, T. P.; Barnett, M. O.; Zhao, D. Environ. Sci. Technol. 2007, 42, 896. doi: 10.1021/es071774j

-

[85]

Lee, Y.; Kim, C.; Lee, J.; Shin, H.; Yang, J. Desalin. Water Treat. 2009, 10, 33. doi: 10.5004/dwt.2009.722

-

[86]

Dong, H.; Lo, I. M. C. Water Res. 2013, 47, 2489. doi: 10.1016/j.watres.2013.02.022

-

[87]

Liu, Q.; Bei, Y.; Zhou, F. Cent. Eur. J. Chem. 2009, 7, 79. doi: 10.2478/s11532-008-0097-1

-

[88]

Su, Y.; Adeleye, A. S.; Huang, Y.; Sun, X.; Dai, C.; Zhou, X.; Zhang, Y.; Keller, A. A. Water Res. 2014, 63, 102. doi: 10.1016/j.watres.2014.06.008

-

[89]

Li, J.; Chen, C.; Zhang, R.; Wang, X. Chem. Asian J. 2015, 10, 1410. doi: 10.1002/asia.201500242

-

[90]

Sheng, G.; Alsaedi, A.; Shammakh, W.; Monaquel, S.; Sheng, J.; Wang, X.; Li, H.; Huang, Y. Carbon 2016, 99, 123. doi: 10.1016/j.carbon.2015.12.013

-

[91]

Wang, Q.; Qian, H.; Yang, Y.; Zhang, Z.; Naman, C.; Xu, X. J. Contam. Hydrol. 2010, 114, 35. doi: 10.1016/j.jconhyd.2010.02.006

-

[92]

Hoch, L. B.; Mack, E. J.; Hydutsky, B. W.; Hershman, J. M.; Skluzacek, J. M.; Mallouk, T. E. Environ. Sci. Technol. 2008, 42, 2600. doi: 10.1021/es702589u

-

[93]

Xiao, J.; Gao, B.; Yue, Q.; Gao, Y.; Li, Q. Chem. Eng. J. 2015, 262, 1226. doi: 10.1016/j.cej.2014.10.080

-

[94]

Xiao, J.; Gao, B.; Yue, Q.; Sun, Y.; Kong, J.; Gao, Y.; Li, Q. J. Taiwan. Inst. Chem. E 2015, 55, 152. doi: 10.1016/j.jtice.2015.04.010

-

[95]

Shu, H.; Chang, M.; Chen, C.; Chen, P. J. Hazard. Mater. 2010, 184, 499. doi: 10.1016/j.jhazmat.2010.08.064

-

[96]

Sun, Y.; Ding, C.; Cheng, W.; Wang, X. J. Hazard. Mater. 2014, 280, 399. doi: 10.1016/j.jhazmat.2014.08.023

-

[97]

曹向宇, 李垒, 陈灏, 化学学报, 2010, 68, 1461. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract339099.shtmlCao, X. Y.; Li, L.; Chen, H. Acta Chim. Sinica 2010, 68, 1461. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract339099.shtml

-

[98]

Crane, R. A.; Scott, T. J. Nanopart. Res. 2014, 16, 1.

-

[99]

王利平, 王云普, 化学学报, 2007, 65, 737. doi: 10.3321/j.issn:0567-7351.2007.08.015Wang, L. P.; Wang, Y. P. Acta Chim. Sinica 2007, 65, 737. doi: 10.3321/j.issn:0567-7351.2007.08.015

-

[100]

Sheng, G.; Shao, X.; Li, Y.; Li, J.; Dong, H.; Cheng, W.; Gao, X.; Huang, Y. J. Phys. Chem. A 2014, 118, 2952. doi: 10.1021/jp412404w

-

[101]

Xu, J.; Li, Y.; Jing, C.; Zhang, H.; Ning, Y. J. Radioanal. Nucl. Ch. 2014, 299, 329. doi: 10.1007/s10967-013-2779-1

-

[102]

Sheng, G.; Yang, P.; Tang, Y.; Hu, Q.; Li, H.; Ren, X.; Hu, B.; Wang, X.; Huang, Y. Appl. Catal. B-Environ. 2016, 193, 189. doi: 10.1016/j.apcatb.2016.04.035

-

[103]

Hu, B.; Ye, F.; Ren, X.; Zhao, D.; Sheng, G.; Li, H.; Ma, J.; Wang, X.; Huang, Y. Environ. Sci. Nano 2016, 3, 1460. doi: 10.1039/C6EN00421K

-

[104]

O Carroll, D.; Sleep, B.; Krol, M.; Boparai, H.; Kocur, C. Adv. Water Res. 2013, 51, 104. doi: 10.1016/j.advwatres.2012.02.005

-

[105]

Li, X.; Zhang, M.; Liu, Y.; Li, X.; Liu, Y.; Hua, R.; He, C. Water Qual. Expo. Health. 2013, 5, 31. doi: 10.1007/s12403-013-0084-4

-

[106]

Zhang, Z.; Liu, J.; Cao, X.; Luo, X.; Hua, R.; Liu, Y.; Yu, X.; He, L.; Liu, Y. J. Hazard. Mater. 2015, 300, 633. doi: 10.1016/j.jhazmat.2015.07.058

-

[107]

Nurmi, J. T.; Tratnyek, P. G.; Sarathy, V.; Baer, D. R.; Amonette, J. E.; Pecher, K.; Wang, C.; Linehan, J. C.; Matson, D. W.; Penn, R. L. Environ. Sci. Technol. 2005, 39, 1221. doi: 10.1021/es049190u

-

[108]

Zhang, W. J. Nanopart. Res. 2003, 5, 323. doi: 10.1023/A:1025520116015

-

[109]

Wang, C.; Zhang, W. Environ. Sci. Technol. 1997, 31, 2154. doi: 10.1021/es970039c

-

[110]

Yan, S.; Hua, B.; Bao, Z.; Yang, J.; Liu, C.; Deng, B. Environ. Sci. Technol. 2010, 44, 7783. doi: 10.1021/es9036308

-

[111]

Dror, I.; Jacov, O. M.; Cortis, A.; Berkowitz, B. ACS Appl. Mater. Inter. 2012, 4, 3416. doi: 10.1021/am300402q

-

[112]

Li, Y.; Li, J.; Zhang, Y. J. Hazard. Mater. 2012, 227, 211. http://www.sciencedirect.com/science/article/pii/S030438941200516X

-

[113]

刘大前, 刘峙嵘, 王长福, 人工晶体学报, 2016, 45, 1328. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=rgjt201605031&dbname=CJFD&dbcode=CJFQLiu, D. Q.; Liu, S. R.; Wang, C. F. J. Synthetic Crystals. 2016, 45, 1328. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=rgjt201605031&dbname=CJFD&dbcode=CJFQ

-

[114]

高芳, 张卫民, 郭亚丹, 中国陶瓷, 2015, 51, 10. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=zgtc201508004&dbname=CJFD&dbcode=CJFQGao, F.; Zhang, W. M.; Guo, Y. D. China Ceramics. 2015, 51, 10. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=zgtc201508004&dbname=CJFD&dbcode=CJFQ

-

[115]

Ding, C.; Cheng, W.; Sun, Y.; Wang, X. Geochim. Cosmochim. Acta 2015, 165, 86. doi: 10.1016/j.gca.2015.05.036

-

[116]

Ling, L.; Zhang, W. J. Am. Chem. Soc. 2015, 137, 2788. doi: 10.1021/ja510488r

-

[117]

Bai, B.; Fang, Y.; Gan, Q.; Yang, Y.; Yuan, L.; Feng, W. Chin. J. Chem. 2015, 33, 361. doi: 10.1002/cjoc.201400899

-

[1]

-

图 2 (a)普遍实验室的合成纳米零价铁装置简图, (b)、(c)、(d)、(e)不同放大倍数的纳米零价铁的扫描电镜图(SEM), (f)制备以及应用过程中的反应原理图[34, 35]

Figure 2 Experimental setup for nanoscale zero-valent iron (nZVI) synthesis (a); Scanning electron microscope (SEM) of a single nZVI particle (b), and (c~e) aggregates of nZVI particles and the reaction mechanism (f)[34, 35]

图 3 (a)电化学法制备纳米级的铁微粒材料的原理图, (b)纳米级的铁微粒材料的透射电镜(TEM), (c)浓度0.1 g/L聚乙烯吡咯烷改性纳米级的铁微粒材料透射电镜(TEM), (d)浓度0.1 g/L氯化十六烷基吡咯改性纳米级的铁微粒材料透射电镜(TEM), (e)浓度0.2 g/L氯化十六烷基吡咯改性纳米级的铁微粒材料透射电镜(TEM)[36]

Figure 3 Schematic diagram to produce nanoscale iron by electrochemical method (a); transmission electron microscopy (TEM) image of nanoscale iron particles without Polyvinylpyrrolidine (PVP) or Cetylpyridinium Chloride (CPC) added (b); TEM image of nanoscale iron particles for 0.1 g/L PVP (c); TEM image of nanoscale iron particles for 0.1 g/L CPC (d); TEM image of nanoscale iron particles for 0.2 g/L CPC (e)[36]

图 4 (a)植物多酚类物质萃取制备纳米零价铁材料[41], (b)茶多酚、Fe(NO3)3、零价铁三种物质的紫外可见(UV)光谱及对应的实物对照图[42], (c)采用茶多酚萃取制备的纳米零价铁材料的透射电镜[42]

Figure 4 (a) Plant extracts (polyphenols) synthesis nanoscale iron particles; [41] (b) ultraviolet-visible (UV) spectroscopy of Fe(NO3)3, tea extract and reaction; [42] Representative transmission electron microscopy (TEM) image of iron nano-particles synthesized using tea extract[42]

图 7 (a)纳米零价铁(nZVI)材料的扫描电镜(SEM), (b)纳米零价铁复合还原态氧化石墨烯(nZVI/rGO)材料的扫描电镜, (c)纳米零价铁的透射电镜(并附X射线能谱(EDX)结果), (d)纳米零价铁复合还原态氧化石墨烯材料的透射电镜(并附EDS结果), (e)石墨烯和纳米零价铁复合还原态氧化石墨烯材料的拉曼光谱, (f)纳米零价铁和纳米零价铁复合还原态氧化石墨烯材料电势测定结果[97]

Figure 7 The characterization of nZVI and nZVI/rGO composites: SEM images of nZVI (a) and nZVI/rGO composites (b); high resolution transmission electron microscopy (HR-TEM) images of nZVI (c) and nZVI/rGO composites (d), inset EDX images; Raman spectra of GO and nZVI/rGO composites (e); Potentiometric acid-base titrations of nZVI and nZVI/rGO composites (f)[97]

图 11 (a)、(b)、(c)、(d)分别为蒙脱石(M)、纳米零价铁(nZVI)、蒙脱石复合纳米零价铁(M-nZVI)以及蒙脱石复合纳米零价铁吸附铀后的扫描电镜(SEM), (e)、(f)分别为蒙脱石复合纳米零价铁吸附铀前和吸附铀后的X射线能谱(EDX谱)[102]

Figure 11 SEM images of various materials: montmorillonite (M) (a), nZVI (b), M-nZVI (c), M-nZVI after reaction (d) and EDS spectra: M-nZVI (e), M-nZVI after reaction (f)[102]

图 13 (a)、(b)、(c)分别为纳米零价铁(nZVI)在处理环境中含氯化合物、铀酰及其它污染物过程中核壳模型作用原理图[29, 105, 107]

Figure 13 The core-shell structure of nZVI depicting various mechanisms for the removal of metals and chlorinated compounds (a); The Core-shell structure model of nZVI schematic representations of the reaction mechanisms for the removal of U(Ⅵ) (b) and environmental pollution (c)[29, 105, 107]

表 1 纳米零价铁及其复合材料对铀的去除效果以及相互作用等主要参数对比

Table 1. Main parameters of uranium interaction with nanoscale zero-valent iron based materials

-

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 14

- 文章访问数: 2097

- HTML全文浏览量: 305

下载:

下载:

下载:

下载: