Citation: JI Heng-song, LI Zhen-qiang, ZHOU Yan, QI Yi, HE Zhi-xia. The research on viscosity-temperature characteristics of the mixed slag of biomass and bituminous coal[J]. Journal of Fuel Chemistry and Technology, 2021, 49(1): 11-19. doi: 10.19906/j.cnki.JFCT.2021002

生物质与烟煤混合灰渣黏温特性研究

-

关键词:

- 烟煤与生物质混合燃料

- / 气化

- / 灰渣

- / 熔融特性

- / 黏温特性

English

The research on viscosity-temperature characteristics of the mixed slag of biomass and bituminous coal

-

当前中国的能源结构仍然是以煤为主[1]。气流床气化技术作为煤洁净转化综合利用的核心技术之一,具有气化强度高、碳转化率高、原料适用性广等优势,发展前景广阔。气流床气化炉采用液态排渣,对高温灰渣的黏度要求较为严苛。灰渣黏度过高,易积灰堵塞排渣口;黏度过低,则会加速炉壁固态渣层的磨损,缩短耐火层寿命。通常规定灰渣的流动温度低于1400 ℃,黏度低于25 Pa·s,即要求高温灰渣具有较低的灰熔融温度和良好的黏温特性。中国煤种中,煤灰流动温度高于1400 ℃的煤种占总量的57%左右[2],一定程度上限制了气化用煤的选择范围。高熔点煤中掺混生物质进行气化,不仅可以降低灰熔融温度,改善煤种适应性,拓宽煤种选择范围,还可以有效利用当地生物质资源。

灰渣的黏温特性是选择气化用煤的重要参数[3]。低灰熔点、高灰分含量的生物质与煤混合气化,会导致灰渣熔融特性和黏温特性变化趋势更加复杂。韩广怡等[4]研究了气化配煤对煤灰熔融特性的影响,配煤低于40%(质量分数)时,随配煤比例的加大,流动温度持续下降;配煤高于40%(质量分数)时流动温度无明显变化。夏光璧等[5]进行了煤与生物质炭混合气化实验,研究表明随生物质炭比例增大,煤的微孔数目增加,燃料活性提高,特征温度向低温方向偏移。刘涛等[6]考察了鲍店煤与生物质混合气化灰渣的熔融及黏温特性,发现掺混生物质导致鲍店煤的灰熔点出现波动,不同种类生物质均可一定程度上改善鲍店煤的黏温特性,降低临界温度。

本研究通过对灰熔点及黏度的测量,并结合X射线衍射仪(XRD)的定性分析与扫描电子显微镜(SEM)的形貌观测,从煤灰的主要氧化物组成以及高温下矿物质演变的角度出发,研究弱还原气氛下玉米秸秆掺混量对神华烟煤灰熔融特性和黏温特性的影响,得出玉米秸秆和神华烟煤在气流床气化炉内能够顺利挂渣、排渣的最佳配比,为生物质与神华烟煤共气化的大规模工业应用提供基础数据参考和理论支持。

1. 实验部分

1.1 实验原料及灰样制备

选取陕西神华烟煤(SH)作为实验原料,玉米秸秆(CS)为掺混料。通过粉碎机和电动筛将煤和玉米秸秆分别粉碎、研磨、并筛分至粒径小于100 μm。将煤和生物质粉末在105 ℃下干燥至质量恒定。依据GB/T 212—2008和GB/T 28731—2012,分别对煤和生物质进行工业分析,结果见表1。

表 1

Sample Proximate analysis wad/% M A V FC SH 10.21 11.83 31.91 46.05 CS 9.21 5.08 66.42 19.29 在煤粉末中掺混玉米秸秆粉末,以玉米秸秆的质量分数(10%、20%、30% ……)将混合灰样分别命名为CS10、CS20、CS30 ……。根据标准ASTM E1755—01(2015),在575 ℃空气环境中灰化3 h制取灰样。采用X射线荧光光谱仪(XRF)测定混合灰样的化学组成,结果见表2。

表 2

表 2 烟煤、玉米秸秆及其混合灰的成分分析Table 2. Chemical compositions of Shenhua bituminous coal ash, corn stalk ash and blending ashes

表 2 烟煤、玉米秸秆及其混合灰的成分分析Table 2. Chemical compositions of Shenhua bituminous coal ash, corn stalk ash and blending ashesSample Content w/% Na2O MgO Al2O3 SiO2 P2O5 SO3 K2O CaO Fe2O3 SH 1.86 2.34 19.12 58.03 0.50 5.66 1.09 8.29 3.11 CS10 1.69 3.02 17.37 54.72 1.11 5.47 5.40 8.38 2.84 CS20 1.51 3.71 15.59 51.35 1.74 5.27 9.78 8.47 2.57 CS30 1.33 4.41 13.79 47.95 2.37 5.08 14.20 8.57 2.29 CS40 1.15 5.13 11.95 44.46 3.02 4.88 18.75 8.66 2.01 CS50 0.97 5.85 10.09 40.94 3.67 4.67 23.33 8.76 1.72 CS60 0.78 6.59 8.19 37.35 4.34 4.46 28.00 8.86 1.43 CS70 0.59 7.34 6.27 33.71 5.01 4.25 32.74 8.96 1.13 CS80 0.40 8.10 4.31 30.01 5.70 4.04 37.55 9.06 0.83 CS90 0.20 8.87 2.32 26.24 6.40 3.82 42.45 9.16 0.52 CS 0 9.66 0.30 22.42 7.11 3.60 47.43 9.27 0.21 1.2 分析测试方法

灰熔融温度测定:采用长沙开元集团生产的5E-AF3000型智能灰熔点测定仪,根据GB/T219—2008规定的角锥法制作灰锥,测定灰的熔融特征温度:变形温度(DT)、软化温度(ST)、半球温度(HT)、流动温度(FT),实验时持续通入N2和CO混合气体(体积比为2∶3),使实验气氛接近真实气化过程中的弱还原性气氛条件。

灰中晶体矿物质分析:采用德国BRUKER公司的X射线衍射仪,扫描速率为10(°)/min,衍射角度范围为15°−80°,步长为0.02°。利用XRD对灰渣成分进行定性分析,分析灰渣中的矿物质种类。

微观形貌观测:采用日本日立公司的3400N型扫描电子显微镜,对灰样的微观形貌变化进行观测。

黏温特性检测:实验采用美国THETA公司生产的RHEOTRONIC II型高温黏度计,按照DL/T660—2007(煤灰高温黏度特性试验方法)的规定,选取甲基硅油放入坩埚将石墨转子浸入其中恒温水浴进行标定。选取标定后的渣样50−70 g,采用分段式升温方式,温度达到1500 ℃后恒温30 min再进行降温测试,当黏度数值超出测试范围时提起转子结束实验[7],记录降温过程中黏度和温度的变化情况。实验时通入N2和CO混合气体(体积比为2∶3,流量为200 mL/min)模拟气化时的弱还原性气氛。测试黏度时升降温速率均控制在10 ℃/min内。

热力学计算:利用FactSage热力学软件中的Equilib模块,依托FToxid数据库,计算高温下反应达到平衡后灰渣中的矿物质组成和液相含量[8]。计算中以表2中的灰成分为依据,压力设定为1 MPa,气氛设置为N2和CO的混合气体(体积比为2∶3),温度850−1400 ℃,升温步长为10 ℃。

2. 结果与讨论

2.1 生物质掺混量对灰熔融温度的影响

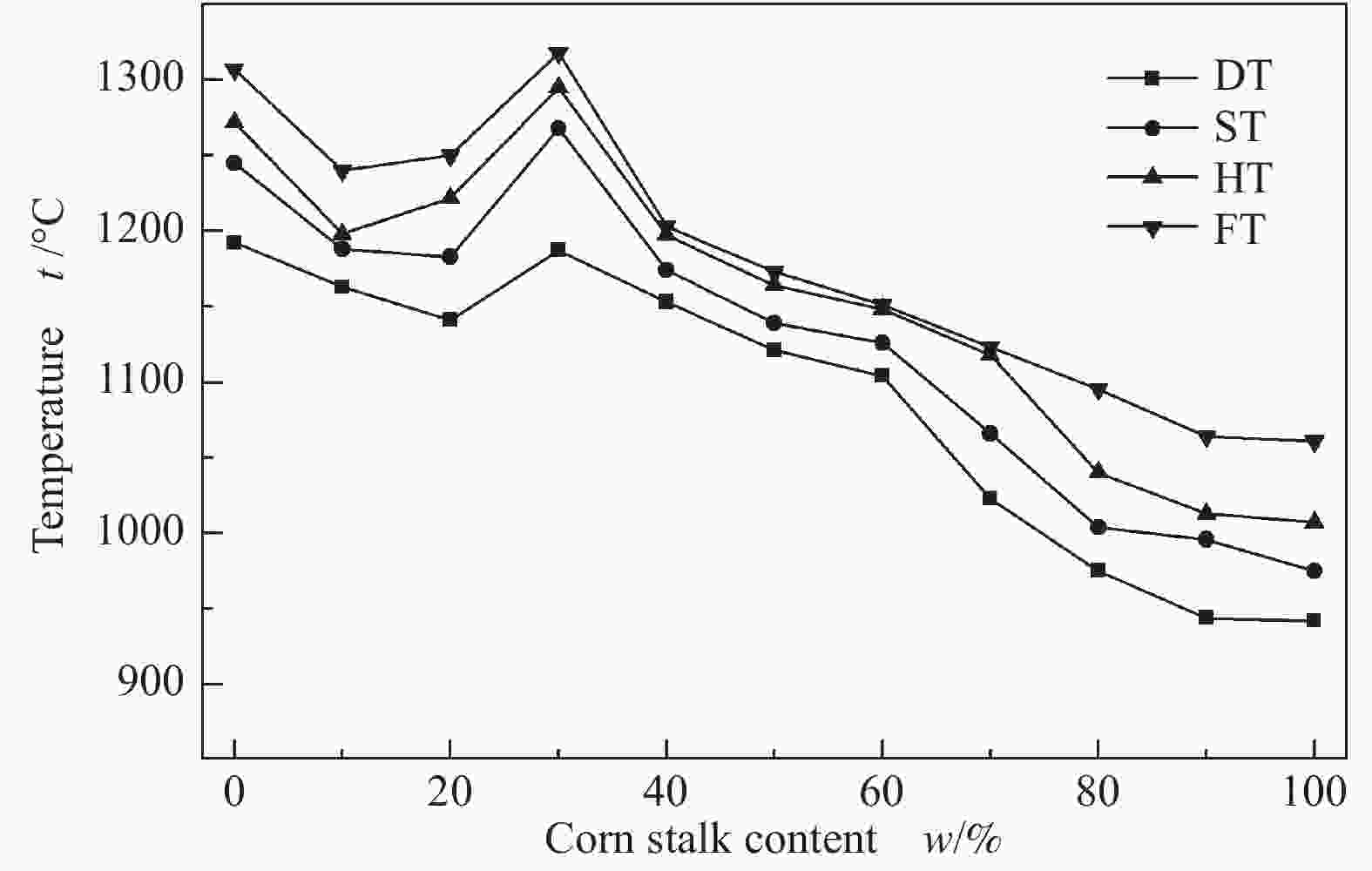

图1为不同玉米秸秆(CS)掺混量对应的灰熔融温度。

图 1

由图1可知,随着CS掺混量的提高,灰熔融温度的变化趋势为先降低,后升高再降低。当CS掺混量为10%时,灰的四个特征温度显著下降,表明添加CS能起到降低混合灰熔融温度的作用。CS由10%增加到30%的过程中,灰的变形温度(DT)和软化温度(ST)先降低后升高,半球温度(HT)和流动温度(FT)一直升高。CS掺混量由30%增加到100%时,灰熔融特征温度整体呈现持续下降的趋势。当CS掺混量为30%时,混合灰的FT最高,达到了1318 ℃,比煤灰FT高出11 ℃。CS掺混量为30%时,FT和DT的差值最大,差值为131 ℃,这表明CS30从开始变形到完全融化所需的时间最长。在CS掺混量为0−30%时,CS10所对应的FT最低为1240 ℃,且FT和DT的差值最小,灰的熔融时间较短。

由表2可知,与煤灰相比CS灰中的碱性氧化物(K2O、MgO、CaO)的含量较高。当CS掺混量为10%时,碱性氧化物在高温下与SiO2、Al2O3反应产生大量会低温共熔的硅铝酸盐,使灰渣中液相含量迅速增加,这导致灰熔融温度明显降低。一定含量的K2O、MgO和CaO作为助熔剂对混合灰起到助熔的作用[9]。随着CS掺混量的增加,灰中的碱性氧化物含量持续增加,尤其是K2O的含量增加幅度较大。在CS掺混量由10%增加到30%的过程中,灰中的K2O逐渐增加,Al2O3的含量逐渐降低。当CS掺混量达到30%时,灰中K2O和Al2O3的比例接近1∶1,K2O可能与足量的SiO2和Al2O3发生反应生成了大量熔点较高的白榴石,进而导致灰熔融特征温度有所上升。当CS掺混量超过30%时,灰中K2O含量明显增加,Al2O3和SiO2的含量明显降低,没有足够的Al2O3和SiO2与之反应,使得大部分的K2O以单体的形式存在,由于单体K2O熔点低,导致灰的熔融温度降低。这可能导致了CS含量超过30%时,随着CS掺混量的增加灰熔温度呈现出明显降低的趋势。生物质灰中碱性氧化物的含量较多,高生物质含量的燃料在气化过程中易在低温下严重结渣,影响气化炉性能[10]。因此,在下文改善神华烟煤灰熔融特性和黏温特性中的研究中,选取CS的掺混比例分别为10%、20%、30%。

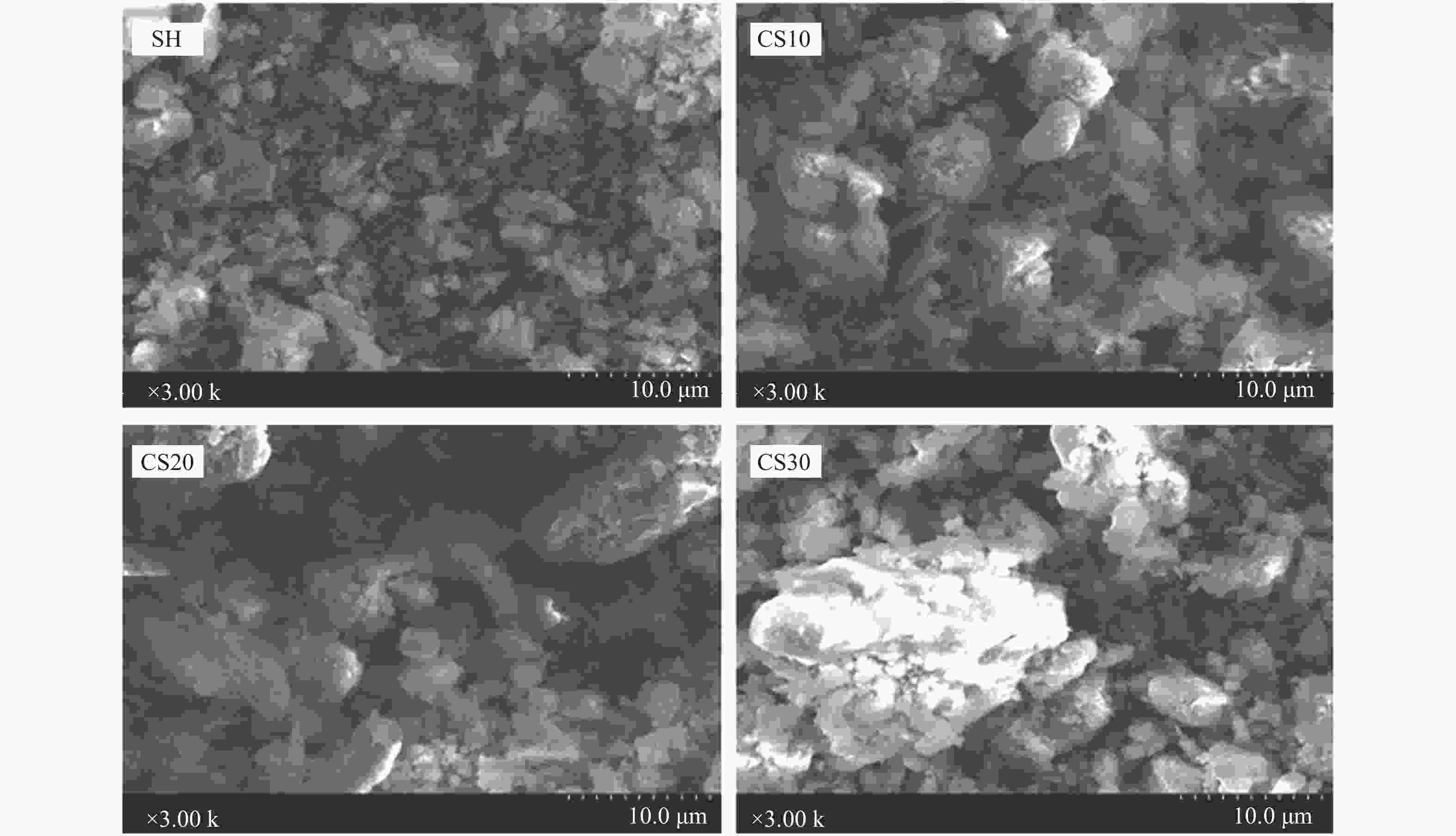

2.2 不同生物质掺混量的灰渣SEM分析

为了解CS掺混量对灰渣微观结构的影响,对灰渣进行扫描电镜(SEM)分析。图2为SH、CS10、CS20和CS30在900 ℃条件下制作的灰渣样品放大3000倍时的SEM照片。当未掺混CS时,SH灰渣呈颗粒团簇状,且颗粒表面的附着物较多,未见明显的熔融。当CS掺混量为10%时,颗粒变大,颗粒上的附着物减少,开始有少量的液相生成。随着CS掺混量的增加,液相增加并填满微孔,导致孔隙率下降,灰渣收缩变形,粒径变大。虽然液相增多,但基础骨架在900 ℃时尚未被完全破坏,900 ℃时的微观结构未能明显反映灰熔融特征温度的区别。CS掺混量的增加降低了灰开始发生熔融的温度,促进了熔融过程的发生。与灰熔融实验中随着CS掺混量的增加,变形温度(DT)降低的结果相一致。

图 2

2.3 不同生物质掺混量的灰渣XRD分析

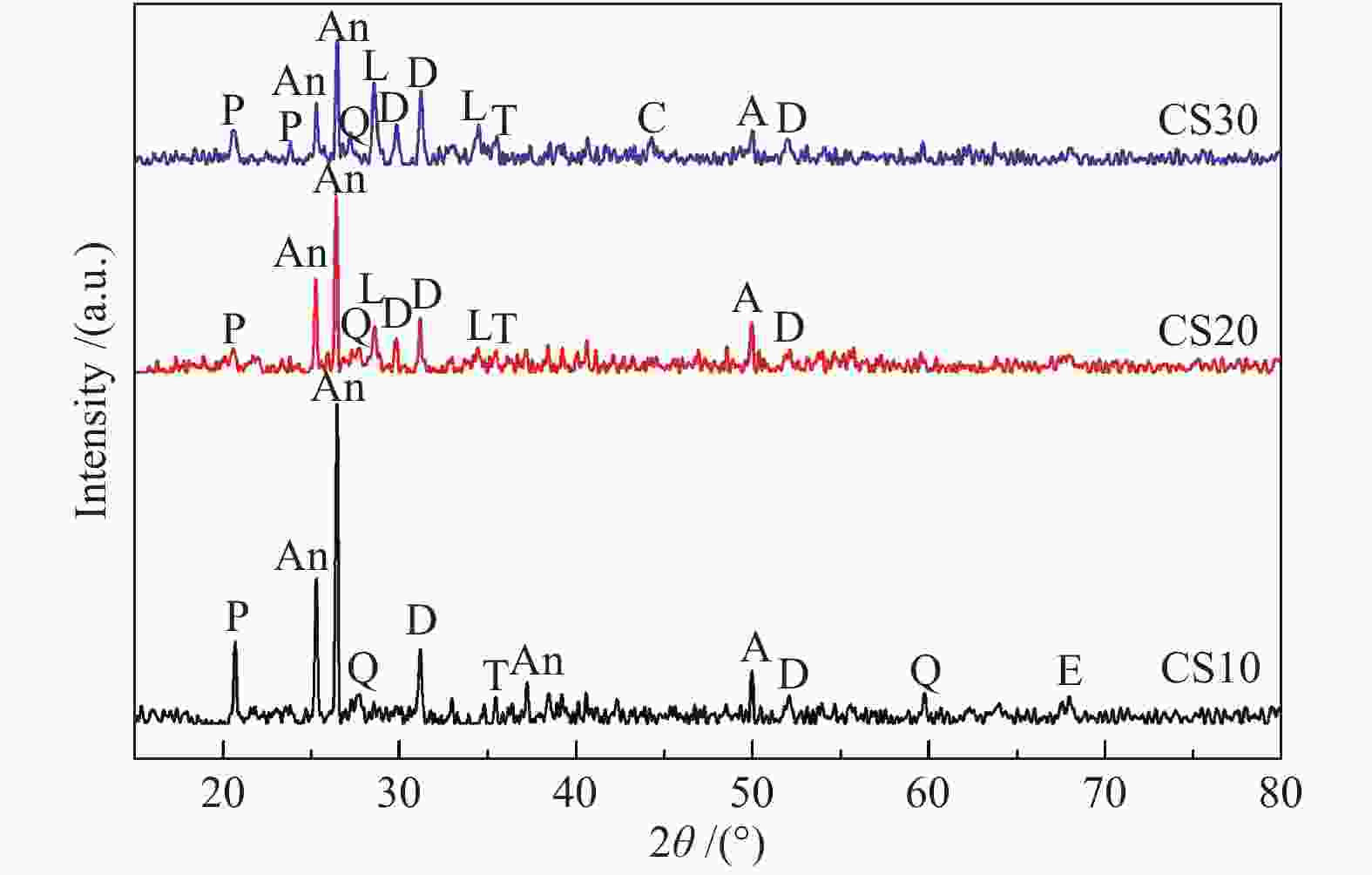

图3为CS10、CS20和CS30在900 ℃条件下制作的混合灰样品的XRD谱图。

图 3

根据谱图中的角度可以定性分析物质种类,相应角度下衍射峰的强度变化可以近似分析物质的含量变化[11]。由图3可知,CS10灰样中主要矿物质为钙长石、透辉石、钾长石和钠长石,还有少量的石英、硫化亚铁和顽辉石。随着CS掺混量增加,CS20灰样中主要的矿物质种类并未发生明显变化,但出现了新的矿物质白榴石,同时透辉石衍射峰消失。与CS10灰样相比,CS20灰样中钙长石、透辉石、钾长石和钠长石的衍射峰强度明显减弱,说明在900 ℃时,CS20灰样中的矿物熔融情况比CS10灰样更加明显。因此,CS20的变形温度DT要低于CS10。与CS20灰样相比,CS30灰样中钙长石、钾长石的衍射峰强度进一步降低,白榴石、透辉石的衍射峰强度增加,同时检测到少量硫化钙的存在。白榴石含量的增加引起了CS30变形温度(DT)的小幅上升。

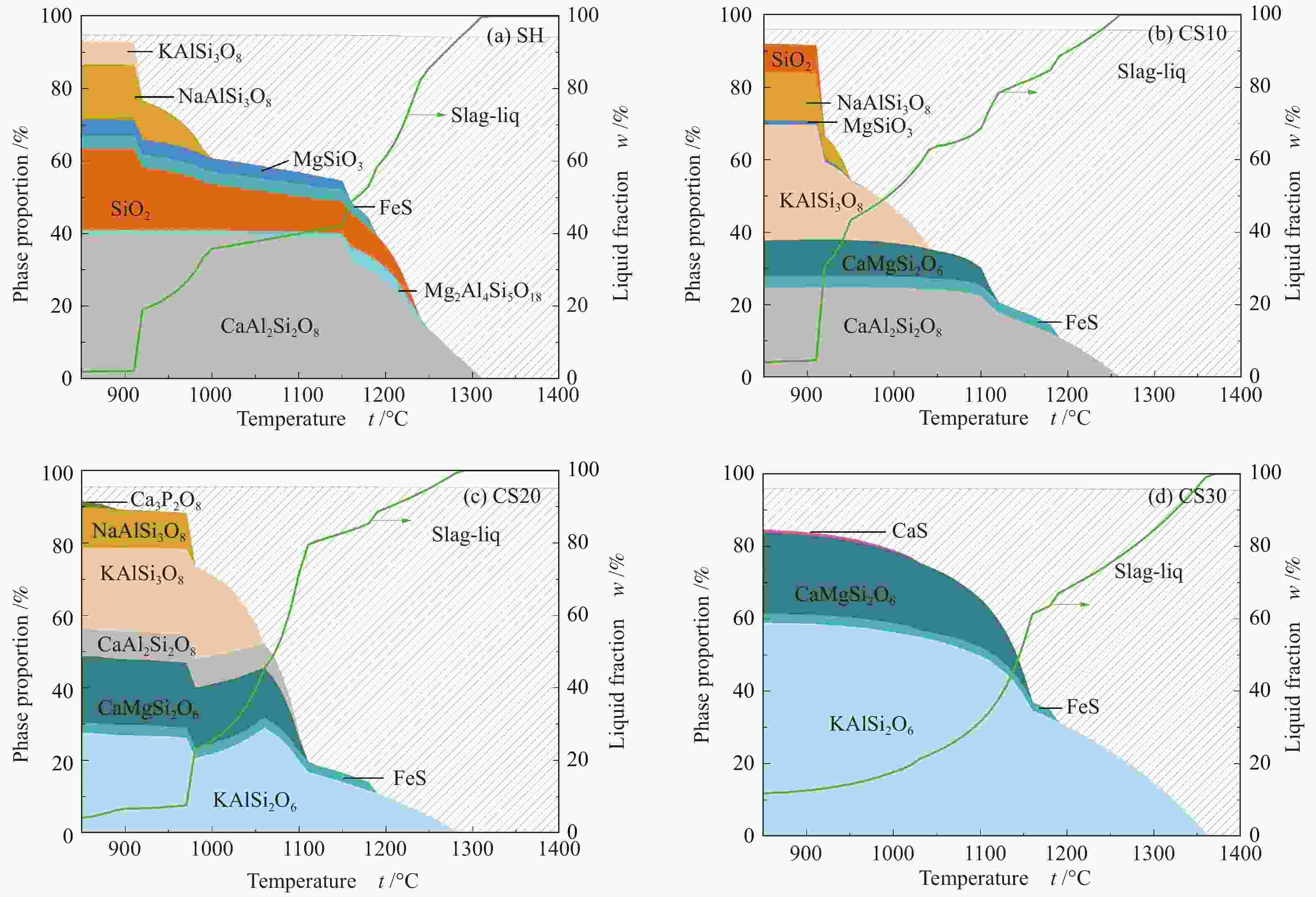

2.4 FactSage计算灰熔融过程中的矿物组成

图4为利用FactSage热力学软件计算的不同CS掺混量的混合灰渣矿物组成结果。由图4可知,900 ℃时CS10灰渣中主要晶相为钠长石、钾长石、透辉石、钙长石和石英,还有少量的硫化亚铁和顽辉石;当CS掺混量为20%时,主晶相改变为白榴石、透辉石、钾长石、钙长石和钠长石等,顽辉石消失。CS10和CS20灰渣中的矿物质种类,与图3中XRD分析结果相一致。当CS掺混量为30%时,灰渣体系内的矿质种类显著降低,主晶相为白榴石和透辉石,以及少量的硫化亚铁和硫化钙,矿物种类与图3中XRD分析结果相一致,但钙长石和钾长石的存在情况有部分误差。在900 ℃条件下,随着CS掺混量的增加,液相百分含量增加,这与图2中SEM分析结果相一致。总体上FactSage模拟计算能够很好的预测玉米秸秆与神华烟煤混合灰的矿物转化过程。

图 4

从图4可知,SH灰渣中的主要难熔成分为顽辉石(MgSiO3)、钙长石(CaAl2Si2O8)、石英(SiO2)、堇青石(Mg2Al4Si5O18)和硫化亚铁(FeS)。CS掺混量由0增加到30%的过程中,灰中的难熔物种类减少,液相线温度分别为1310、1250、1280和1360 ℃,呈现出先降低后增高的趋势,这与图1所示的流动温度(FT)变化趋势相一致。当CS掺混量为0时,固相熔融速率最慢,在温度达到1200 ℃时,仍有40%的固相未熔融。当CS掺混量为10%时,灰渣中低熔点的钾长石(KAlSi3O8)增加,灰中高熔点的钙长石(CaAl2Si2O8)含量降低。石英(SiO2)、钠长石(NaAlSi3O8)、顽辉石(MgSiO3)和钾长石(KAlSi3O8)在温度为950 ℃附近时大量共熔,同时钙长石与新生成的透辉石(CaMgSi2O6)在1100 ℃时发生共熔,液相大量增加,这导致灰熔融温度降低。当CS掺混量为20%时,灰渣中的K2O增加,在高温下的主晶相由钙长石变为白榴石(KAlSi2O6),白榴石未与透辉石、钙长石等矿物质发生明显共熔,导致灰渣的流动温度略高于CS10。随着CS掺混比例的增加,灰中的K2O持续增加,当CS掺混量达到30%时,有足量的K2O和Al2O3、SiO2反应生成大量的白榴石,矿物质种类大幅降低,晶相主要为白榴石、透辉石和少量的硫化亚铁,白榴石和透辉石在1160 ℃时共熔,白榴石和硫化亚铁在1190 ℃时共熔,灰渣中存在大量的白榴石固相,这导致CS30的灰熔融温度较高。

2.5 生物质掺混量对灰渣黏温特性的影响

2.5.1 不同CS掺混量下灰渣黏度的实验值

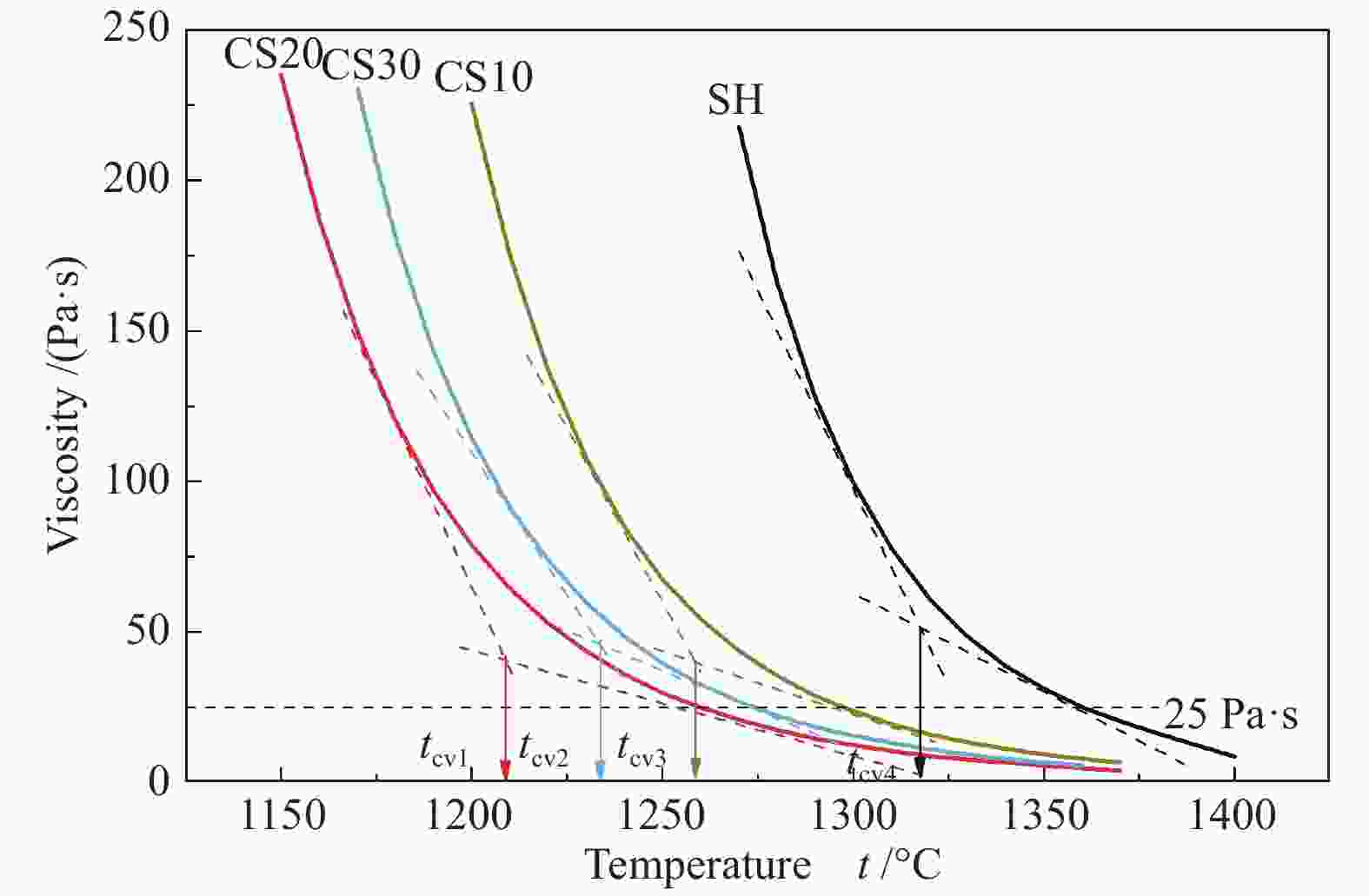

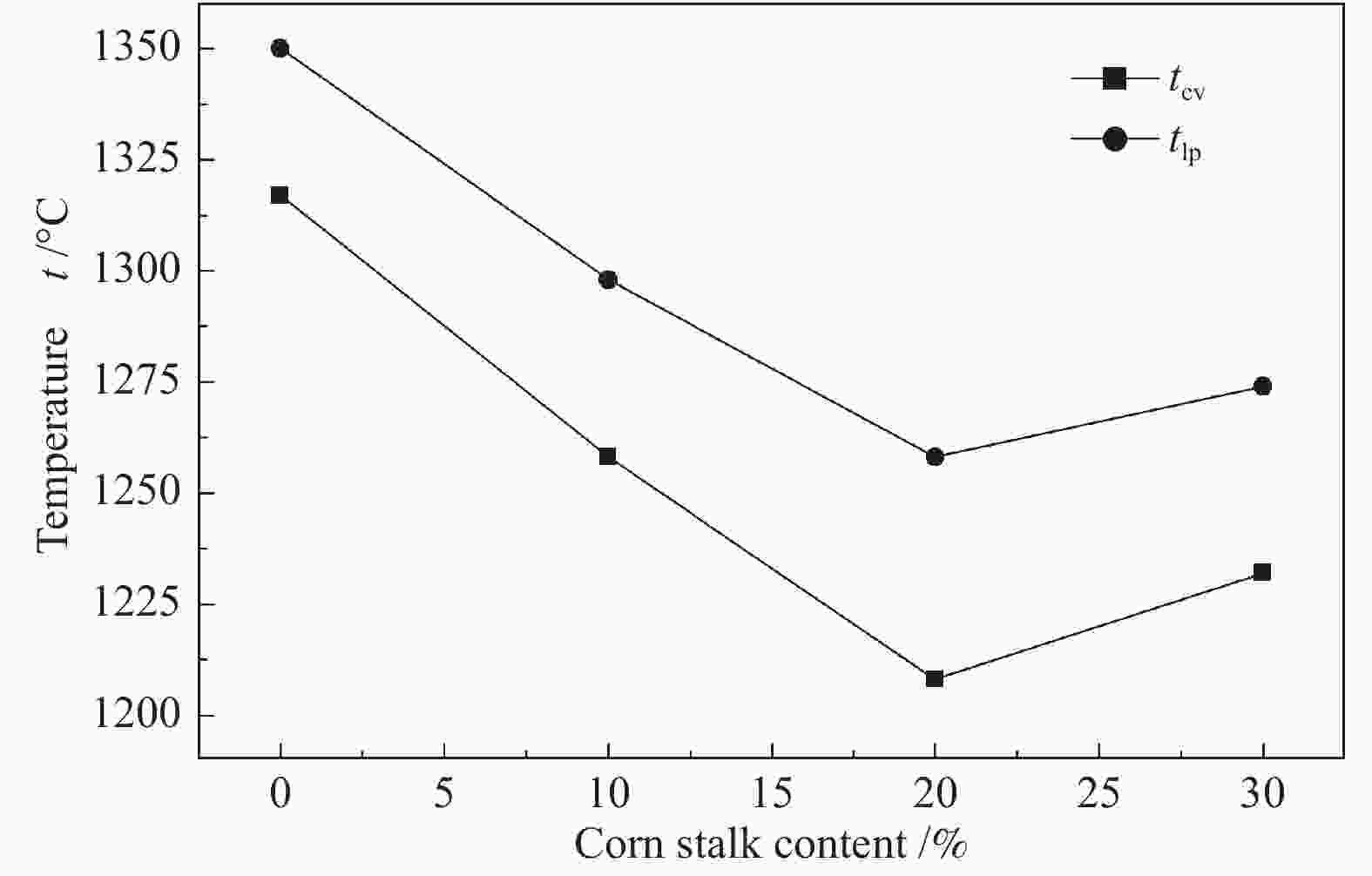

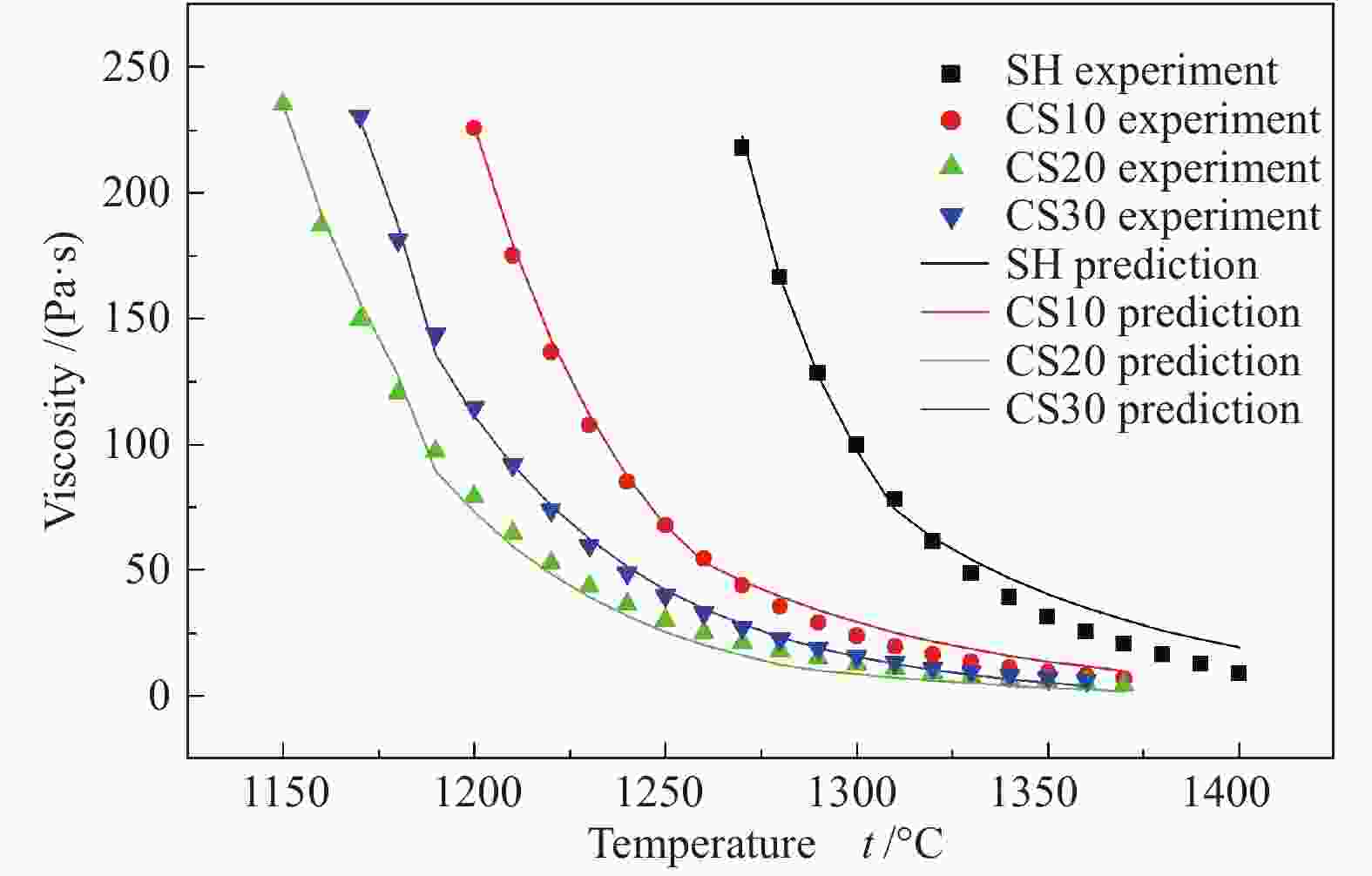

根据灰熔点测试的结果,考虑气化炉的实际应用情况,利用高温黏度计测量样品SH、CS10、CS20、CS30灰渣的黏度。临界黏度温度tcv是指在降温过程中由于固相结晶并从液相中分离,灰渣由牛顿型流体转变为非牛顿型流体,液渣的黏度值瞬间增大时所对应的温度点[12]。在采用液态排渣方式的气流床气化炉中,要求灰的操作温度要高于流动温度。为了能够排渣顺利,操作温度要高于临界黏度温度。最低操作温度tlp通常是黏度为25 Pa·s时所对应的温度。灰样的黏度测试结果,以及临界黏度温度和最低操作温度的取法如图5所示。CS掺混量变化对临界黏度温度tcv和最低操作温度tlp的影响如图6所示。

图 5

图 6

由图5可知,随着CS掺混量的增加,黏度呈现先降低后增加的趋势,这表明CS的添加能够有效降低煤灰的黏度。在相同的温度条件下,CS20灰渣的黏度值总是最小,即CS掺混量为20%时,灰渣的黏度最低。由图6可知,随着CS掺混量的增加,tcv和tlp的值先降低后增加,并且掺混CS后tcv和tlp的值下降幅度较大。CS20灰渣的tcv和tlp的值最低,分别为1208和1258 ℃,这远低于SH灰渣的1317和1350 ℃。典型的液态排渣炉德士古气化炉的操作温度要求低于1300 ℃,由图5可以看出,CS掺混量为20%和30%时均可满足要求,当黏度值为25 Pa·s时,CS20的操作温度明显低于CS30。

灰渣黏度由固相含量和液相成分共同决定。液相灰渣的主要成分包括SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O等,其中SiO2具有增大熔体黏度的作用,其含量越高,形成的灰渣熔体网络越大,熔体流动时内摩擦力亦越大[13];碱金属氧化物(K2O、Na2O)主要通过破坏熔体网络结构中的桥氧键而起到降低灰渣黏度的作用,通常碱金属的含量低于10%时,其量不足以破坏原网络结构;碱土金属氧化物(CaO、MgO)离子可以通过与Si−O−Si和Al−O−Al键中的氧结合形成非桥连氧和游离氧[17, 18],使得部分网络结构[SiO4]四面体和[AlO6]六面体被破坏,从而使结构变得松散,导致黏度降低[13];而Al2O3与Fe2O3对熔体黏度的影响则取决于网络中其他氧化物的含量以及所处的气氛,当Al2O3含量高于24%时,熔体的黏度会随Al2O3含量增加而增大。

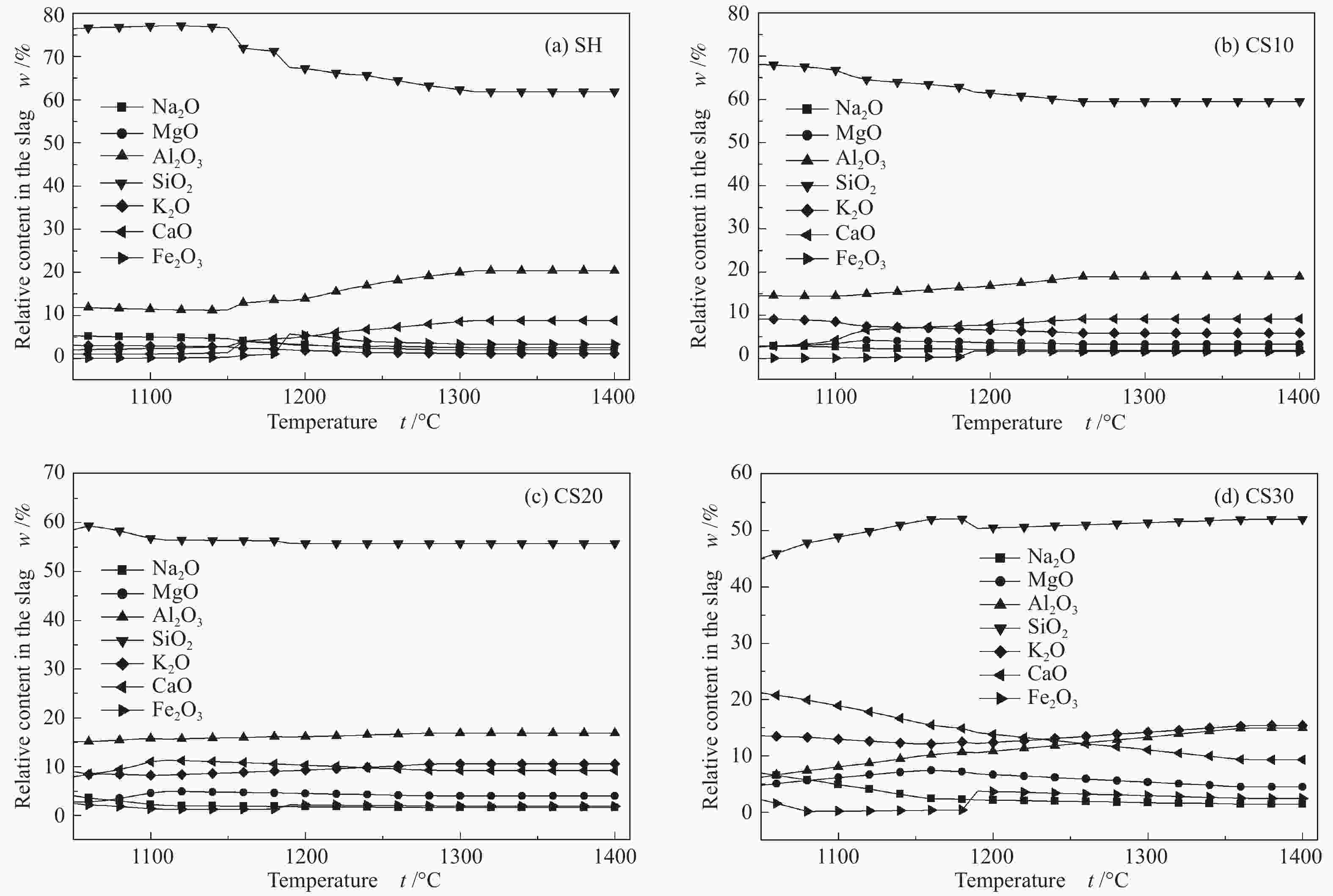

利用FactSage软件计算得出的温度对液态灰渣中各组分相对含量的影响如图7所示。随着温度的升高,SH液相灰渣中SiO2含量高于CS10,同时结合图4可知,温度超过920 ℃时SH灰渣的固相含量总是大于CS10,所以SH灰渣的黏度高于CS10。CS20液相灰渣中SiO2和Al2O3的相对含量均低于CS10,且CaO、MgO和K2O的含量高于CS10,同时结合图4可知,CS20和CS10灰渣中的固相含量差别不大,因此,CS20灰渣的黏度低于CS10。CS30液相灰渣中的SiO2、Al2O3、Fe2O3的含量低于CS20,Na2O、MgO、CaO和K2O的含量高于CS20,同时结合图4可知,CS30灰渣中固相含量远高于CS20,因此,在温度低于1350 ℃时,CS30灰渣的黏度高于CS20。

图 7

2.5.2 基于灰成分的黏度预测模型

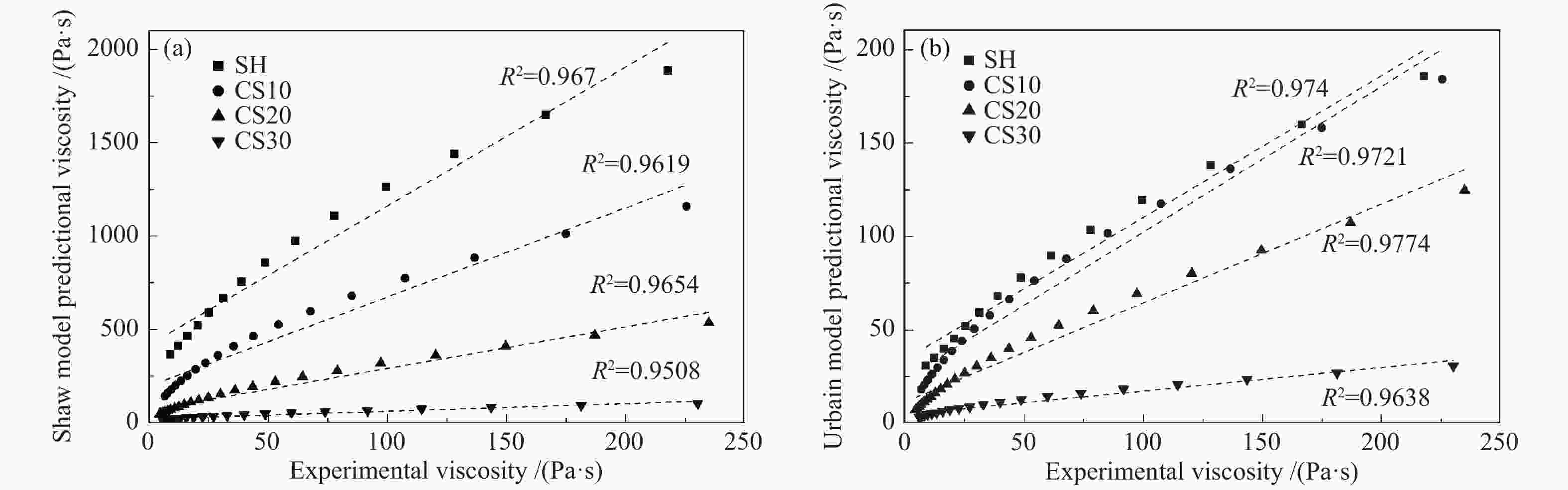

在灰渣完全为液态即为牛顿型流体时,主要的预测模型有Lakatos模型、Reid模型、S2模型、Watt模型、Riboud模型Urbain模型和Shaw模型。各种模型的适用情况如表3所示。根据表2中的灰样成分选取合适的模型。基于灰样的成分,Urbain模型和Shaw模型均适用于研究体系,分别计算两种模型的黏度值,通过比较实验值与预测值的相关系数R2来确定合适的模型,R2值越接近1,预测效果越好。

表 3

Model type Applicable conditions Reid Slags containing more than 3% MgO and less than 5% CaO, or where the alkalies exceed 2.5% S2 SiO2: 31%−59%; Al2O3: 19%−37%; Fe2O3: 0−38%; CaO: 1%−37%; MgO: 1%−12%; Na2O+K2O: 1%−6%; silica ratio: 45−75; SiO2/Al2O3: 1.2−2.3 Watt SiO2: 30%−60%; Al2O3: 15%−35%; Fe2O3: 3%−30%; CaO: 2%−30%; MgO: 1%−10%; silica ratio: 40−80; SiO2/Al2O3: 1.4−2.4 Shaw any system Lakatos SiO2: 0.61−0.77; Al2O3: 0−0.05; CaO: 0.09−0.14; MgO: 0−0.10; Na2O: 0.10−0.15; K2O: 0−0.06 (ratio is molar) Urbain SiO2-Al2O3-MO and SiO2-Al2O3-M2O mixtures (where MO and M2O represent divalent and monovalent oxides respectively) Riboud SiO2: 27%−56%; Al2O3: 0−12%; CaO: 8%−46%; Na2O: 0−22%; CaF2: 0−18% 图8为Urbain模型和Shaw模型计算值与实验值的拟合曲线和相关系数,相关系数越接近1,模型的预测性能越好。通过对比可知,Urbain模型计算的四种样品黏度值与实验值的相关性系数最接近1,因此,选择Urbain模型作为牛顿型流体的预测模型。

对于液态排渣炉,当温度高于灰渣流动温度时,液渣可视为牛顿型流体。当实际温度低于流动温度时,液渣内会有固体物质析出,此时液渣就由牛顿型流体转变为非牛顿型流体。Urbain模型不能准确预测液渣的黏度,需要借助非均相熔渣的黏度模型来计算。Einstein-Roscoe模型既适合于高固体含量的悬浮液,又适用于低固体含量熔渣系统,本研究选择

${\eta _{\rm{s}}} = {\left({1 - c \cdot \frac{\varphi }{{{\varphi _{\rm{m}}}}}} \right)^{ - 2.5}}$ (1) 式中,ηs是实际黏度;η为完全熔融状态下的黏度,用Urbain模型计算的黏度结果代替;

$\varphi $ ${{\varphi _{\rm{m}}}}$ 结合图4、图7的计算结果,利用Einstein-Roscoe-Urbain模型的参数进行修正,得到适用于预测CS掺混量为0−20%的混合灰渣在整个温度范围内的非均相黏度预测经验公式为:

${\eta _{\rm{s}}} = 0.74089\eta {\left({1 - c \cdot \frac{\varphi }{{{\varphi _{\rm{m}}}}}} \right)^{ - 3.5828}} - 3.43125 $ (2) 图 8

当CS掺混量为30%时,黏度预测经验公式为:

${\eta _{\rm{s}}} = 1.67057\eta {\left({1 - c \cdot \frac{\varphi }{{{\varphi _{\rm{m}}}}}} \right)^{ - 2.1335}} - 1.41894$ (3) 图9显示了黏度修正模型预测值和实验值的对比情况。

图 9

SH、CS10、CS20和CS30灰渣黏度的预测值与实验值的相关系数R2分别为0.9955、0.9991、0.9979参考文献和0.9981,相关系数R2的数值表明预测结果与实验结果的相关性较好,黏度预测经验公式(2)和(3)可以预测整个温度范围内不同CS掺混量的烟煤灰渣的黏度变化。

3. 结 论

神华烟煤(SH)中掺混一定比例的玉米秸秆(CS),在弱还原性气氛下混合灰的熔融特征温度会发生显著变化。CS掺混量由0增加到30%的过程中,煤灰的熔融特征温度呈现出先降低后升高的趋势。当CS含量超过30%时,随着CS掺混量的增加,灰中的氧化钾含量大幅增加,导致灰熔融特征温度大幅降低。

在CS掺混量由0增加到20%的过程中,随着CS掺混量的增加,灰中高熔点的石英、钙长石和堇青石的含量降低,低熔点的钾长石含量增加,导致灰熔融温度降低。当CS掺混量由20%增加到30%时,足量氧化钾与灰中氧化铝和二氧化硅结合生成大量高熔点白榴石,导致灰的流动温度(FT)升高。

在SH中掺混CS能有效改善灰渣的黏温特性,灰渣的临界黏度温度(tcv)和最低操作温度(tlp)显著降低。当CS的掺混量为20%时,tcv和tlp的值最低,分别为1208和1258 ℃,CS20在气化炉中的液态排渣效果更好。根据FactSage软件计算得出的不同温度下的灰渣液相含量,在Urbain均相模型的基础上,结合Einstein-Roscoe非均相模型,可以准确预测CS掺混量为20%时的灰渣黏度。

-

-

[1]

CROMPTON P, WU Y. Energy consumption in China: Past trends and future directions[J]. Energy Econ,2005,27(1):195−208.

-

[2]

乌晓江, 张忠孝, 朴桂林, 小林信介, 森滋勝, 板谷義紀. 高灰熔点煤加压气流床气化特性[J]. 燃烧科学与技术,2009,15(2):182−186. doi: 10.3321/j.issn:1006-8740.2009.02.017WU Xiao-jiang, ZHANG Zhong-xiao, PIAO Gui-lin, KOBAYASHI Nobusuke, MORI Shigekatsu, ITATYA Yoshinori. Gasification characteristics of coal with high ash fusion temperature in lab-scale down-flow gasifier[J]. J Combust Sci Technol,2009,15(2):182−186. doi: 10.3321/j.issn:1006-8740.2009.02.017

-

[3]

金泽华, 胡瑞生, 龚雪, 胡佳楠, 杜娟, 刘树森, 傅德慧, 李应彤, 李强. 现代煤化工用煤技术条件标准体系分析与思考[J]. 煤化工,2016,44(1):19−22. doi: 10.3969/j.issn.1005-9598.2016.01.006JIN Ze-hua, HU Rui-sheng, GONG Xue, HU Jia-nan, DU Juan, LIU Shu-sen, FU De-hui, LI Ying-tong, LI Qiang. Analysis and consideration of the standardization system of coal utilization technical conditions in the modern coal chemical industry[J]. Coal Chem Ind,2016,44(1):19−22. doi: 10.3969/j.issn.1005-9598.2016.01.006

-

[4]

韩广怡, 朱治平, 张海霞. 配煤比例及温度对气化反应特性影响[J]. 化学工程,2018,46(4):64−68.HAN Guang-yi, ZHU Zhi-ping, ZHANG Hai-xia. Effect of coal blending ratio and temperature on gasification characteristics[J]. Chem Eng,2018,46(4):64−68.

-

[5]

夏光璧, 朴桂林, 张居兵, 谢浩, 李帅丹. 掺混生物质炭对煤气化反应特性的影响[J]. 动力工程学报,2015,35(8):681−686. doi: 10.3969/j.issn.1674-7607.2015.08.012XIA Guang-bi, PIAO Gui-lin, ZHANG Ju-bing, XIE Hao, LI Shuai. Research on co-gasification characteristics of biomass char and coal[J]. J Chin Soc Power Eng,2015,35(8):681−686. doi: 10.3969/j.issn.1674-7607.2015.08.012

-

[6]

刘涛, 陈雪莉, 李德侠, 刘霞, 梁钦锋. 生物质与煤混合灰的熔融及黏温特性[J]. 化工学报,2012,63(4):1217−1225. doi: 10.3969/j.issn.0438-1157.2012.04.032LIU Tao, CHEN Xue-li, LI De-xia, LIU Xia, LIANG Qin-feng. Blending ash fusion and viscosity-temperature characteristics of biomass and coal[J]. J Chem Ind Eng,2012,63(4):1217−1225. doi: 10.3969/j.issn.0438-1157.2012.04.032

-

[7]

SEEBOLD S, WU G, MÜLLER M. The influence of crystallization on the flow of coal ash-slags[J]. Fuel,2017,187:376−387.

-

[8]

陈晓东, 孔令学, 白进, 白宗庆, 李文. 高温气化条件下Na2O对煤灰中矿物质演化行为的影响[J]. 燃料化学学报,2016,44(3):263−272. doi: 10.3969/j.issn.0253-2409.2016.03.002CHEN Xiao-dong, KONG Ling-xue, BAI Jin, BAI Zong-qing, LI Wen. Effect of Na2O on mineral transformation of coal ash under high temperature gasification condition[J]. J Fuel Chem Technol,2016,44(3):263−272. doi: 10.3969/j.issn.0253-2409.2016.03.002

-

[9]

周永刚, 范建勇, 李培, 王炳辉, 赵虹. 高碱金属准东煤灰熔融过程的矿物质衍变[J]. 浙江大学学报(工学版),2015,49(8):1559−1564.ZHOU Yong-gang, FAN Jian-yong, LI Pei, WANG Bing-hui, ZHAO Hong. Mineral transmutation of high alkali zhundong coal in ash melting process[J]. J Zhejiang Univ Eng Sci,2015,49(8):1559−1564.

-

[10]

许洁, 李帅丹, 刘帅君. 典型秸秆类生物质灰的特性研究[J]. 热能动力工程,2019,34(12):137−154.XU Jie, LI Shuai-dan, LIU Shuai-jun. Investigation on the ash properties of straw[J]. J Eng Therm Energy Pow,2019,34(12):137−154.

-

[11]

JING N, WANG Q, CHENG L, LUO Z, CEN K, ZHANG D. Effect of temperature and pressure on the mineralogical and fusion characteristics of jincheng coal ash in simulated combustion and gasification environments[J]. Fuel,2013,104:647−655.

-

[12]

VORRES K S. Mineral Matter and Ash in Coal[M]. Washington DC: American Chemical Society Symposium Series, 1986: 25-28.

-

[13]

WEI B, WANG X, TAN H, ZHANG L, WANG Y, WANG Z. Effect of silicon-aluminum additives on ash fusion and ash mineral conversion of xinjiang high-sodium coal[J]. Fuel,2016,181:1224−1229.

-

[14]

ILYUSHECHKIN A Y, HLA S S, CHEN X, ROBERTS D G. Effect of sodium in brown coal ash transformations and slagging behaviour under gasification conditions[J]. Fuel Process Technol,2018,179:86−98.

-

[15]

高娜, 刘胜华, 刘勇晶, 郭延红. 碱性氧化物对煤灰熔融特性的影响及机理研究[J]. 煤炭转化,2014,37(3):42−45. doi: 10.3969/j.issn.1004-4248.2014.03.010GAO Na, LIU Sheng-hua, LIU Yong-jing, GUO Yan-hong. Effect of alkali oxides on ash melting characteristic[J]. Coal Convers,2014,37(3):42−45. doi: 10.3969/j.issn.1004-4248.2014.03.010

-

[16]

秦育红, 韩晴晴, 任伟平, 赵子兵, 冯杰, 李文英, 高松平. 弱还原气氛下水稻秸秆对晋城无烟煤的助熔机理[J]. 燃料化学学报,2016,44(12):1440−1446. doi: 10.3969/j.issn.0253-2409.2016.12.005QIN Yu-hong, HAN Qing-qing, REN Wei-ping, ZHAO Zi-bing, FENG Jie, LI Wen-ying, GAO Song-ping. Fluxing mechanism of rice straw for jincheng anthracite under weak reducing atmosphere[J]. J Fuel Chem Technol,2016,44(12):1440−1446. doi: 10.3969/j.issn.0253-2409.2016.12.005

-

[17]

XIONG Q, LI J, GUO S, LI G, ZHAO J, FANG Y. Ash fusion characteristics during co-gasification of biomass and petroleum coke[J]. Bioresour Technol,2018,257:1−6.

-

[18]

ZHANG S, ZHANG X, LIU W, LV X, BAI C, WANG L. Relationship between structure and viscosity of CaO-SiO2-Al2O3-MgO-TiO2 slag[J]. J Non-Cryst Solids,2014,402:214−222.

-

[19]

ROSCOE R. The viscosity of suspensions of rigid spheres[J]. British J App Phys,1952,3(8):267−269.

-

[20]

VARGAS S, FRANDSEN F J, DAM-JOHANSEN K. Rheological properties of high-temperature melts of coal ashes and other silicates[J]. Prog Energy Combust,2001,27(3):237−429.

-

[1]

-

表 1 神华烟煤和玉米秸秆的工业分析

Table 1. Proximate analysis of Shenhua bituminous coal and corn stalk

Sample Proximate analysis wad/% M A V FC SH 10.21 11.83 31.91 46.05 CS 9.21 5.08 66.42 19.29 表 2 烟煤、玉米秸秆及其混合灰的成分分析

Table 2. Chemical compositions of Shenhua bituminous coal ash, corn stalk ash and blending ashes

Sample Content w/% Na2O MgO Al2O3 SiO2 P2O5 SO3 K2O CaO Fe2O3 SH 1.86 2.34 19.12 58.03 0.50 5.66 1.09 8.29 3.11 CS10 1.69 3.02 17.37 54.72 1.11 5.47 5.40 8.38 2.84 CS20 1.51 3.71 15.59 51.35 1.74 5.27 9.78 8.47 2.57 CS30 1.33 4.41 13.79 47.95 2.37 5.08 14.20 8.57 2.29 CS40 1.15 5.13 11.95 44.46 3.02 4.88 18.75 8.66 2.01 CS50 0.97 5.85 10.09 40.94 3.67 4.67 23.33 8.76 1.72 CS60 0.78 6.59 8.19 37.35 4.34 4.46 28.00 8.86 1.43 CS70 0.59 7.34 6.27 33.71 5.01 4.25 32.74 8.96 1.13 CS80 0.40 8.10 4.31 30.01 5.70 4.04 37.55 9.06 0.83 CS90 0.20 8.87 2.32 26.24 6.40 3.82 42.45 9.16 0.52 CS 0 9.66 0.30 22.42 7.11 3.60 47.43 9.27 0.21 表 3 牛顿型流体模型类型和适用范围

Table 3. Newtonian fluid model types and applications

Model type Applicable conditions Reid Slags containing more than 3% MgO and less than 5% CaO, or where the alkalies exceed 2.5% S2 SiO2: 31%−59%; Al2O3: 19%−37%; Fe2O3: 0−38%; CaO: 1%−37%; MgO: 1%−12%; Na2O+K2O: 1%−6%; silica ratio: 45−75; SiO2/Al2O3: 1.2−2.3 Watt SiO2: 30%−60%; Al2O3: 15%−35%; Fe2O3: 3%−30%; CaO: 2%−30%; MgO: 1%−10%; silica ratio: 40−80; SiO2/Al2O3: 1.4−2.4 Shaw any system Lakatos SiO2: 0.61−0.77; Al2O3: 0−0.05; CaO: 0.09−0.14; MgO: 0−0.10; Na2O: 0.10−0.15; K2O: 0−0.06 (ratio is molar) Urbain SiO2-Al2O3-MO and SiO2-Al2O3-M2O mixtures (where MO and M2O represent divalent and monovalent oxides respectively) Riboud SiO2: 27%−56%; Al2O3: 0−12%; CaO: 8%−46%; Na2O: 0−22%; CaF2: 0−18% -

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 7

- 文章访问数: 1796

- HTML全文浏览量: 362

下载:

下载:

下载:

下载:

下载:

下载: