图 1

热致相分离法制备TCA纳米纤维膜数码图

Figure 1.

A digital photo of TCA nanofiber membranes by thermally induced phase separation

图 1

热致相分离法制备TCA纳米纤维膜数码图

Figure 1.

A digital photo of TCA nanofiber membranes by thermally induced phase separation

Citation: LIU Junshao, LIU Ruilai, ZHAO Jinyun, RAO Ruiye. Fabrication of Triacetate Cellulose Nanofiber Membranes and Their Application for Oil-Water Separation[J]. Chinese Journal of Applied Chemistry, 2017, 34(5): 512-518. doi: 10.11944/j.issn.1000-0518.2017.05.160333

三醋酸纤维素纳米纤维膜的制备及其油水分离应用

English

Fabrication of Triacetate Cellulose Nanofiber Membranes and Their Application for Oil-Water Separation

-

随着工业的发展,海洋和水污染问题日益严重,人们开始寻找清洁环境的功能材料。其中,石油开采和油船运输泄露的油污污染日益突出,使得质轻、亲水疏油材料得到广泛研究[1-2]。

纳米纤维膜由于具有大的长径比、多孔结构和比表面积大,因此在膜分离、催化剂载体、热电绝缘材料、环境治理、储能和生物材料等重要领域具有广泛应用前景[2-4]。目前纳米纤维膜材料主要通过拉伸法、模板合成、自组装、相分离、静电纺丝等方法制备[5-7]。不同的孔结构及其孔径大小和分布、孔隙率、比表面积和物理性能可通过不同的制备方法得到。与其它方法相比,热致相分离法(TIPS)由于操作简单、实用范围广、生产效率高,可进行大工业化生产,因此近几年受到人们的广泛关注。均相的聚合物溶液低温时的相分离导致聚合物相和溶剂相的富集。多孔结构的形成是富集的溶剂相被其它溶剂萃取后留下的。不同的相分离机理将会产生不同形貌的纳米纤维膜。例如Ma等[8]通过TIPS制备直径为50~500 nm聚乳酸纤维膜,并通过改变聚合物浓度、淬火温度和淬火时间等实验参数得到纤维状、片状、多孔状形貌,纤维膜孔隙率可高达98.5%。Shao等[9]利用相同方法制备得到片状、带状、纤维状和多孔状等聚形貌的乳酸(PLLA)。目前通过TIPS制备了PLLA、聚己内酯、壳聚糖及其一些共聚物[10]。然而利用TIPS制备醋酸纤维素纤维膜尚无相关报道。

三醋酸纤维素(TCA)是天然高分子纤维素的衍生物,是一种具有良好生物相容性和生物降解性的生物材料,在自然条件下可生物降解为二氧化碳和水,不会对环境造成二次污染,是一种环境友好材料。而且TCA还是水处理常用的一种高分子材料。TCA具有良好的亲油性和疏水性。块状TCA材料的水接触角为66.6°~101°,只是一种普通的疏水性材料,且块状TCA材料孔隙率低、比表面积小,限制了其在油水分离材料中应用。基于以上原因,本研究采用TIPS制备TCA纳米纤维膜,提高其孔隙率和比表面积,利用其表面特殊的微/纳结构提高其疏水性,并研究多孔膜的油水分离机理。

1 实验部分

1.1 试剂和仪器

三醋酸纤维素(TCA,数均分子质量30000,美国Sigma-Aldrich化学试剂公司);N, N-二甲基乙酰胺(DMAc,分析纯,上海国药试剂厂);十二醇、硅油和石蜡油(分析纯,国药集团化学试剂有限公司);美孚石油1号机油(3W-40);苏丹红(Ⅲ)(阿拉丁试剂有限公司)。其它试剂为市售分析纯,水为二次蒸馏水。

JEOL-7500LV型冷场发射扫描电子显微镜(SEM,日本JEOL公司);SL2008型接触角仪(上海梭伦信息科技有限公司);Belsorp-Max型比表面积分析仪(日本MicrotracBEL公司)。

1.2 TCA纤维膜的制备

将TCA溶解在DMAc溶剂中,60 ℃磁力搅拌2 h使其完全溶解,形成均一透明溶液,TCA的质量分数分别为3%、5%、7%和9 %。溶解完成后在常温下磁力搅拌1 h。将上述溶液倒入直径为7.5 cm培养皿中,放入预先设定的低温冰箱中,温度分别为-10、-20、-30和-40 ℃,淬火时间分别为10、60、120和180 min。淬火结束后将培养皿快速取出,沿着培养皿壁加入蒸馏水萃取,除去DMAc,每隔6 h换水1次,连续换水5次。样品冷冻干燥24 h,置于干燥器备用。TCA流延膜制备过程如下:配制质量分数为5%的TCA/DMAc溶液,将溶液流延在光滑的玻璃基板上,常温下使溶剂自然挥发,最后50 ℃真空干燥得到TCA流延膜。

1.3 测试与表征

用冷场发射扫描电子显微镜观察其表面形貌。所有样品都经喷金处理,喷金条件30 mA,40 s。使用仪器配套软件Smile-View(version 2.0) 测量直径,求统计平均值。

采用接触角仪测量样品的接触角,测试温度为23 ℃。采用比表面积分析仪测定液氮温度下样品的N2吸附-脱附等温线,用BET方法计算比表面积。

TCA纳米纤维膜孔隙率的测定如下:将装满乙醇的比重瓶称重为m1;将质量ms的纤维膜浸入乙醇中,抽真空脱气,务必使乙醇充盈于纤维膜的孔中,然后再加满乙醇,称重为m2;将浸满了乙醇的纤维膜取出后,剩余的乙醇与比重瓶称重为m3。纤维膜本身体积Vs=(m1-m2+ms)/ρ(乙醇密度),纤维膜中孔体积Vp=(m2-m3-ms)/ρ,纤维膜的孔隙率可通过式(1) 计算:

1.4 吸油容量和油水分离测试

将一定量干燥TCA纤维膜分别浸在硅油、十二醇、机油和石蜡油中,每隔一定时间取出,用滤纸轻轻擦干表面附着的油,后称取TCA纤维膜质量,如此连续直至质量不再变化,由式(2) 计算TCA纤维膜吸油容量Q:

式中,Q为吸油容量(g/g),mo、m1分别为TCA纤维膜吸油前、后的质量(g)。

油水分离测试过程如下:十二醇、硅油、机油和石蜡油各1 mL滴加在含有100 mL蒸馏水的烧杯中,测取一定质量TCA纤维膜放入油层中,间隔一定时间取出用滤纸轻轻擦干表面附着的油,后称取TCA纤维膜质量,如此连续直至质量不再变化,采用式(2) 计算吸油容量Q。

2 结果与讨论

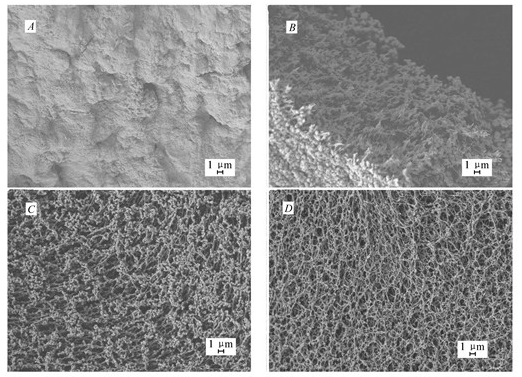

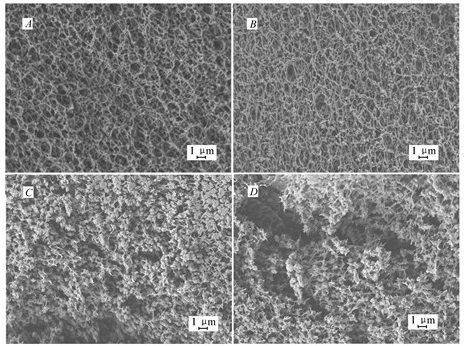

2.1 淬火时间

TIPS是将聚合物溶解形成均相溶液,然后将溶液淬火降温使体系发生相分离,最后将溶剂萃取得到聚合物膜,形成的膜大部分为多孔状,孔的形成是溶剂萃取后留下的。然而除了形成多孔状外,还可形成纤维膜状。一般认为纤维的形成是由于相分离形成聚合物富集相和溶剂富集相,然后聚合物富集相的结晶形成纤维状结构。图 1为将质量分数5% TCA/DMAc溶液-20 ℃淬火180 min后蒸馏水萃取冷冻干燥得到的样品数码图。样品为乳白色泡沫状结构,密度为0.0057 g/cm3、孔隙率为93.1%(表 1),厚度约为3 mm。样品厚度可通过控制溶液量调节。制备的TCA为轻质泡沫材料。一般认为TIPS法制备材料的形貌与淬火温度、淬火时间、聚合物浓度等因素有关。图 2为不同淬火时间对TCA形貌影响。从图 2可知,淬火温度为10 min只得到了表面凹凸的光滑膜,随着淬火时间延长到60 min,出现了纤维状结构,纤维上含有大量“珠-串”结构,且纤维发生一定程度粘连。淬火时间为120 min,纤维变得松散,但仍含有“珠-串”结构。淬火时间180 min,形成了均匀的纤维膜,纤维直径为(110±28) nm。Ma和Zhang的研究[8]表明:不同的相分离机理将会产生不同的形貌。聚合物富集相的结晶形成纤维状结构,而晶体的成核与生长形成片状结构。因此,本研究形成的“珠-串”结构可能与晶体的成核与生长形成的片状结构有关。

图 1

热致相分离法制备TCA纳米纤维膜数码图

Figure 1.

A digital photo of TCA nanofiber membranes by thermally induced phase separation

图 1

热致相分离法制备TCA纳米纤维膜数码图

Figure 1.

A digital photo of TCA nanofiber membranes by thermally induced phase separation

表 1

TCA纳米纤维膜和TCA流延膜的吸油量

Table 1.

Oil absorption capacity of TCA nanofiber film and TCA solvent-cast film

表 1

TCA纳米纤维膜和TCA流延膜的吸油量

Table 1.

Oil absorption capacity of TCA nanofiber film and TCA solvent-cast film

Sample Density/(g·cm-3) Porosity/% BET/(m2·g-1) Water contactangle/(°) Oil absorption capacity/(g·g-1) Dodecanol Engine oil Paraffin oil Silicone oil Solvent-cast film 1.42 20.1 0.35 86.2 0.34 0.75 0.74 1.05 Nanofibers film 0.0057 93.1 13.65 137.5 14.5 17.2 16.7 21.5 表 1 TCA纳米纤维膜和TCA流延膜的吸油量

Table 1. Oil absorption capacity of TCA nanofiber film and TCA solvent-cast film2.2 淬火温度

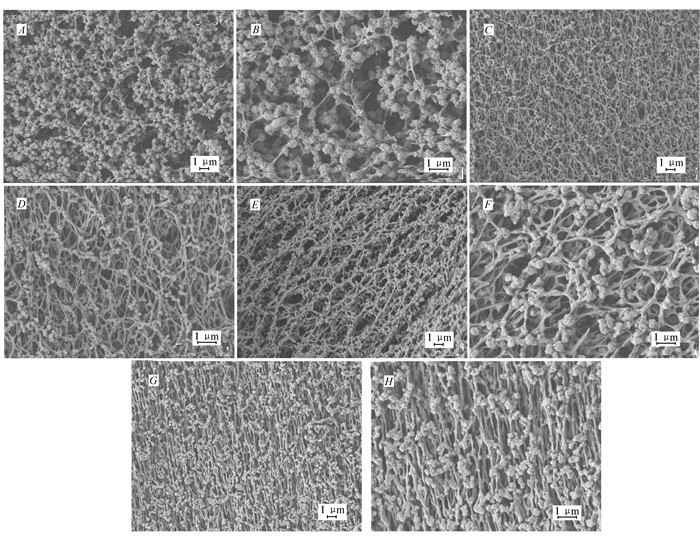

图 3为5%TCA/DMAc溶液不同温度下淬火180 min得到TCA扫描电子显微镜照片,-10 ℃淬火得到不规整颗粒,颗粒之间由细纤维相连,-20 ℃淬火形成均匀纤维,-30和-40 ℃淬火得到“珠-串”结构,且“珠-串”纤维有一定程度粘连。淬火温度越低,淬火深度越大,而淬火深度是产生热力学驱动力形成相分离的关键。因此,较高温度下淬火(-10 ℃)只能得到不规整颗粒。而淬火温度过低(-30和-40 ℃)形成的“珠-串”是由单晶团聚所形成的。淬火温度越低,冷却速率越快,过快的冷却速率虽然影响相分离过程,却可能有利于单晶的成核和增长过程,因此形成“珠-串”结构。

2.3 聚合物浓度

图 4为不同浓度TCA/DMAc溶液-20 ℃淬火180 min得到TCA的扫描电子显微镜照片。质量分数为3%和5%得到均匀的纤维膜,而质量分数增加到7%和9%只能得到不规整颗粒或片状结构。主要因为低浓度相分离以旋节液-液相分离为主(易于形成纤维状),而高浓度相分离以成核和生长机理为主(易于形成单晶)。因此,低浓度形成纤维状而高浓度形成颗粒或片状结构。

2.4 油水分离

作为油水分离材料,必须是亲油-疏水材料,TCA由于纤维素环上的3个羟基全部被乙酰基取代,具有较强的亲油性和疏水性,是一种良好的油水分离材料。TCA可生物降解,吸油后可在自然条件下自行降解,不会对环境造成二次污染,是一种环保型油水分离材料。水接触角(WCA)是反映材料亲-疏水性的指标,WCA大小不仅与材料分子链结构有关,还与材料表面形貌有关[11-12]。图 5为TCA流延膜和TCA纳米纤维膜的WCA,TCA流延膜的WCA为86.2°,说明TCA流延膜是一种普通疏水性材料。然而TCA纳米纤维膜的WCA高达137.5°,与流延膜相比,纳米纤维膜的WCA约增加了51°,说明TCA纳米纤维膜是超疏水性材料。主要因为TCA纳米纤维膜其比表面积和孔隙率分别高达13.65 m2/g和93.1%(表 1),且其粗糙表面由纳米纤维组成(图 2D),纳米纤维之间为孔隙(空气填充),此结构类似许多微/纳粗糙表面结构的超疏水性材料[13-14]。表 1为流延膜和纳米纤维膜对十二醇、机油、石蜡油和硅油4种油的吸油容量(Q),流延膜对4种油的吸油容量为0.34~1.05 g/g,然而纳米纤维膜对4种油的吸油容量均超过14 g/g,分别是流延膜的20~42倍。吸油容量的大大增加主要与纳米纤维膜高孔隙率和大比表面积(表 1),及其材料表面的微/纳结构有关。

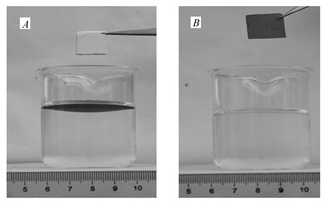

除了高吸油容量外,在油水混合物中选择性吸油,是油水分离材料的另外一个特征。图 6为TCA纳米纤维膜吸收漂浮在水中的硅油(苏丹红染色),由于硅油和纤维均比水轻,能漂浮在水中,将乳白色纤维膜放入水中,在10 s内快速吸收漂浮在水中的硅油,后将纤维膜取出,水变澄清(图 6B),吸附的硅油不会从纤维膜表面滴落,且吸附硅油后不会发生溶胀,膜形状不变,说明硅油牢牢地被吸附在膜的孔和毛细管里。

从油水混合物中快速分离油主要通过毛细管作用实现,通过式(3) Washburn方程解释这一过程:

式中,L代表t时间内液体在毛细管内渗透距离;D为毛细管直径;γ和η为液体的表面张力和粘度;θ为水接触角。如果材料的水接触角θ越大,根据式(3) 说明液体(油)在毛细管内渗透距离越大,即单位时间内吸收渗透效率更高。与TCA流延膜的θ=86.2°相比,TCA纳米纤维膜的θ=137.5°,在毛细力作用下油快速渗透而对水有排斥作用,单位时间内吸收渗透效率更高。这样的性能赋予TCA纳米纤维膜理想的油水分离性能。与普通无纺布聚丙烯油水分离材料相比,TCA纳米纤维膜具有可生物降解性,不会对环境造成二次污染。因此,本研究制备的TCA纳米纤维膜是环境友好的油水分离材料。

3 结论

TCA纤维膜特殊的微/纳结构(大量毛细管,微孔)、高孔隙率和大比表面积,赋予其高的吸油容量。由于超疏水性和亲油性及毛细管效应,纳米纤维膜可以快速吸收漂浮在水中油层,是一种理想的油水分离材料。同时TCA可生物降解,吸油后可在自然条件下自行降解不会对环境造成二次污染,是一种环保型油水分离材料。

-

-

[1]

Feng L, Zhang Z Y, Mai Z H. A Super-Hydrophobic and Super-oleophilic Coating Mesh Film for the Separation of Oil and Water[J]. Angew Chem Int Ed, 2004, 43(15): 2012-2014. doi: 10.1002/(ISSN)1521-3773

-

[2]

Xue Z, Wang S, Lin L. A Novel Superhydrophilic and Underwater Superoleophobic Hydrogel-Coated Mesh for Oil/Water Separation[J]. Adv Mater, 2011, 23(37): 4270-4273. doi: 10.1002/adma.201102616

-

[3]

Dawson R, Cooper A I, Adams D J. Nanoporous Organic Polymer Networks[J]. Prog Polym Sci, 2012, 37(4): 530-563. doi: 10.1016/j.progpolymsci.2011.09.002

-

[4]

Yuan J, Liu X, Akbulut O. Superwetting Nanowire Membranes for Selective Absorption[J]. Nat Nanotechnol, 2008, 3(6): 332-336. doi: 10.1038/nnano.2008.136

-

[5]

Bolton J, Bailey T S, Rzayev J. Large Pore Size Nanoporous Materials from the Self-assembly of Asymmetric Bottlebrush Block Copolymers[J]. Nano Lett, 2011, 11(3): 998-1001. doi: 10.1021/nl103747m

-

[6]

Liu R L, Ye H Y, Xiong X P. Fabrication of TiO2/ZnO Composite Nanofibers by Electrospinning and Their Photocatalytic Property[J]. Mater Chem Phys, 2010, 121(3): 432-439. doi: 10.1016/j.matchemphys.2010.02.002

-

[7]

Liu R L, Li K N, Liu M. Free Poly(L-lactic acid) Spherulites Grown from Thermally Induced Phase Separation and the Crystallization Kinetics[J]. J Polym Sci Part B Polym Phys, 2014, 52(22): 1475-1488.

-

[8]

Ma P X, Zhang R. Synthetic Nano-scale Fibrous Extracellular Matrix[J]. J Biomed Mater Res, 1999, 46(1): 60-72. doi: 10.1002/(ISSN)1097-4636

-

[9]

Shao J D, Chen C, Wang Y J. Structure and Surface Nanomechanics of Poly(L-lactide) from Thermally Induced Phase Separation Process[J]. Appl Surf Sci, 2012, 258(17): 6665-6671. doi: 10.1016/j.apsusc.2012.03.110

-

[10]

Liu X, Ma P X. The Nanofibrous Architecture of Poly(L-lactic acid)-Based Functional Copolymers[J]. Biomaterials, 2010, 31(2): 259-269. doi: 10.1016/j.biomaterials.2009.09.046

-

[11]

Roach P, Shirtcliffe N J, Newton M I. Progess in Superhydrophobic Surface Development[J]. Soft Matter, 2008, 4(2): 224-240. doi: 10.1039/B712575P

-

[12]

Li A, Sun H X, Tan D Z. Superhydrophobic Conjugated Microporous Polymers for Separation and Adsorption[J]. Energ Environ Sci, 2011, 4(6): 2062-2065. doi: 10.1039/c1ee01092a

-

[13]

Liu K, Jiang L. Metallic Surfaces with Special Wettability[J]. Nanoscale, 2011, 3(3): 825-838. doi: 10.1039/c0nr00642d

-

[14]

Wang J, Yang Q, Wang M. Rose Petals with a Novel and Steady Air Bubble Pinning Effect in Aqueous Media[J]. Soft Matter, 2012, 8(7): 2261-2266. doi: 10.1039/c2sm06705f

-

[1]

-

表 1 TCA纳米纤维膜和TCA流延膜的吸油量

Table 1. Oil absorption capacity of TCA nanofiber film and TCA solvent-cast film

Sample Density/(g·cm-3) Porosity/% BET/(m2·g-1) Water contactangle/(°) Oil absorption capacity/(g·g-1) Dodecanol Engine oil Paraffin oil Silicone oil Solvent-cast film 1.42 20.1 0.35 86.2 0.34 0.75 0.74 1.05 Nanofibers film 0.0057 93.1 13.65 137.5 14.5 17.2 16.7 21.5 -

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 8

- 文章访问数: 1744

- HTML全文浏览量: 522

下载:

下载:

下载:

下载: