图1

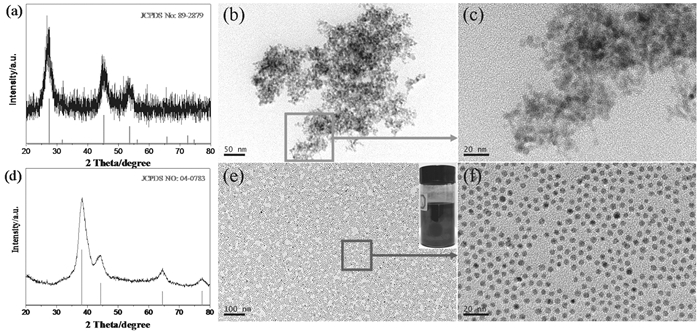

油相法合成的(a) CTSe的XRD,(b,c) CTSe的TEM,(d) Ag NPs的XRD,(e,f) Ag NPs的TEM;(e)中插图为合成的Ag NPs分散在三氯甲烷中形成的稳定分散液

Figure1.

The (a) XRD, (b-c) TEM of oil phase synthesized CTSe nanocrystals; (d) XRD, (e-f) TEM of oil phase synthesized AgNPs. The inset in Figure 1e is the picture of stable dispersion of Ag NPs in chloroform

图1

油相法合成的(a) CTSe的XRD,(b,c) CTSe的TEM,(d) Ag NPs的XRD,(e,f) Ag NPs的TEM;(e)中插图为合成的Ag NPs分散在三氯甲烷中形成的稳定分散液

Figure1.

The (a) XRD, (b-c) TEM of oil phase synthesized CTSe nanocrystals; (d) XRD, (e-f) TEM of oil phase synthesized AgNPs. The inset in Figure 1e is the picture of stable dispersion of Ag NPs in chloroform

Citation: He Qiongping, Zuo Yong, Xu Tingting, Xu Rui, Song Jiming. Synthesis and Thermoelectric Properties of Cu2SnSe3-Ag Nanocomposite[J]. Chemistry, 2017, 80(11): 1043-1048.

Cu2SnSe3-Ag纳米复合物的合成及其热电性质研究

-

关键词:

- Cu2SnSe3纳米晶

- / Ag纳米颗粒

- / 胶体法

- / 纳米复合材料

- / 热电性质

English

Synthesis and Thermoelectric Properties of Cu2SnSe3-Ag Nanocomposite

-

随着现代技术的发展,人们对能源的需求越来越高。资料显示,地球上的化石能源仅够全球再使用约50年,而随着化石能源的消耗,许多环境问题也日益突出,因此世界各国越来越重视新能源的开发与利用。在人类的工业化生产及生活中,有50%以上的能量以热能的形式丧失掉而没有被有效的利用[1, 2]。热电材料可以利用自然界温差和工业生产中的废热进行发电,它能利用自然界存在的非污染能源,具有良好的综合社会效益。热电转换是利用半导体材料的Seebeck效应与Peltier效应实现热能与电能之间的相互转化,热电材料具有尺寸小、无传动部件、无噪音、无污染等优点,在能源领域具有广阔的前景[3]。

三元或多元的铜基硫属化合物类的纳米材料由于原子和键型具有多样性,使得其具有许多特殊性质,应用也十分广泛。Ⅰ-Ⅳ-Ⅵ型三元化合物材料是典型的窄带隙半导体材料,这类三元化合物具有出色的热电及机械性能,其中Cu2SnSe3(CTSe)具有许多优越的性能,如低熔点、高质量密度、高原子能和高折射率。因此,它在红外区域内具有良好的声光方面的应用[4, 5]。此外,CTSe具有相对较高的导电性和导热性,作为一种有前景的热电半导体材料,它可以应用在工业上某些小规模的冷却部件和低温发电机[6]。由于其直接带隙在1.1~1.5 eV,CTSe也作为薄膜异质结太阳能电池的候选吸收层[7]。此外,薄膜状的CTSe也能被应用于LED[8]。

近年来,关于三元铜基化合物的合成主要有水热/溶剂热合成法、共蒸发法、电沉积法、固相合成法和胶体合成法。Gou等[9]以十六烷基三甲基溴化铵(CTAB)作为表面活性剂,以吡啶为溶剂合成了典型的三元铜基纳米材料CuIn(S,Se)2,通过该法还可合成不同结构形貌(纳米球、片、棒以及鱼骨状等)的CuInS2、CuInSe2。共蒸发技术最典型的应用就是制备高转换效率(17%)的CuInSe2薄膜太阳能电池。例如,2013年,Kim等[10]运用共蒸发技术合成了CTSe薄膜,并研究了材料在光伏方面的应用。最近,Kou等[11]和Banga等[12]分别用电化学原子层沉积法成功制备了CuInSe2薄膜,并研究了其电化学性质。Plirdpring等[13]采用Cu2Te和Ga2Te3作为前体,采用固相反应法直接加热到1135K的高温下合成了CuGaTe2。胶体合成法是近年来科学领域中开创的一种制备纳米材料的新方法,用于合成单分散的纳米晶。胶体法合成纳米晶主要是在高温油相中生长纳米粒子,本文中CTSe纳米材料即采用该方法进行合成。

Ag掺杂可有效提高热电材料的性能,如Ag掺杂SnSe热电材料大幅度提高了样品的载流子浓度,使材料的综合电输运性能(功率因子)显著提高[14];Ag掺杂CoSb3热电材料,可使CoSb3的电导率显著提高,在整个测试范围内其功率因子均比CoSb3的高[15]。近几年一些科学家也相继发现在热电材料中加入化学稳定的纳米颗粒确实可以提高热电材料的热电优值ZT(无量纲,ZT=σS2T/κ,其是衡量热电转换性能指标的一个重要参数;其中,σ是电导率,S是Seebeck系数,κ是热导率,T是热力学绝对温度[16])[12~21]。

本文采用简单的Ag纳米颗粒(Ag NPs)分散液滴加法,制备了含特定物质的量的Ag掺杂比例的CTSe纳米复合材料,考察了掺入Ag对CTSe材料热电性质的影响。

1 实验部分

1.1 仪器与试剂

XD-3型X-射线衍射仪(北京普析通用仪器有限责任公司);S-4800型扫描电子显微镜(日本日立公司);JEM-2100透射电子显微镜(日本日立公司);NEXUS-870型傅里叶红外光谱仪(美国尼高力仪器公司);HPW型真空热压烧结炉(宁波国泰科技发展有限公司);ZEM-3热电性能综合测试仪(日本ULVAC-RIKO公司);LFA457激光法导热分析仪(耐驰科学仪器商贸(上海)有限公司)。

氯化铜(CuCl2·2H2O)、氯化亚锡(SnCl2·2H2O)、正十二硫醇(DT,98(wt)%)、油胺(OM,80(wt)%~90(wt)%)、油酸(OA)、硫氰酸铵(NH4SCN)、硒粉(99.5%)均购自阿拉丁试剂(上海)有限公司;硝酸银(99.8(wt)%),上海化学试剂有限公司;无水乙醇、三氯甲烷,国药集团化学试剂有限公司。所用试剂均为分析纯级。

1.2 实验方法

1.2.1 CTSe纳米晶的合成

将2.0mmol CuCl2·2H2O、1.0mmol SnCl2·H2O、10.0mL OM和1.0mL DT加入到50mL三颈烧瓶中,室温下搅拌的同时将装置依次置于真空和氮气环境循环三次,然后在氮气环境下加热到110℃,保持真空30min以除去反应体系中的水蒸汽及低沸点有机物,随后转为N2氛围并升温至180℃;同时,在室温下将3.0mmol硒粉、3.0mL OM、3.0mL DT加入到另一个50mL烧瓶中,使装置分别处于真空和氮气环境循环三次,在氮气流的保护下搅拌,直到硒粉完全溶解,然后将硒源快速注射到阳离子溶液中,待温度升到180℃后保持30min,冷水浴降温至60℃左右,加入3mL的油酸取代纳米晶表面的油胺配位基团,冷至室温。以非极性溶剂三氯甲烷作为分散剂,极性溶剂乙醇作为沉淀剂,对产物进行离心洗涤,洗涤一次后取少量样品分散于三氯甲烷作为透射电镜(TEM)待测样,洗涤三次后样品放于60℃真空干燥箱干燥6h。

1.2.2 Ag NPs的合成

参照文献[20],取1.0mmol AgNO3、0.1mmol Fe(NO3)3·9H2O、10mL OA和10mL OM加入到50mL三颈烧瓶中,常温抽真空、通氮气搅拌10min,以5℃/min的速度将溶液缓慢升温至120℃,此期间继续通氮气,发现溶液颜色变为蓝紫色,120℃下保持60min,然后水冷至50℃左右取出离心;离心时第一遍和第二遍用4mL三氯甲烷分散,8mL乙醇沉淀,8000r/min下离心6min,第三遍用2mL三氯甲烷和30mL异丙醇沉淀,10000r/min下离心15min。将洗净的部分Ag NPs分散于三氯甲烷中用于TEM测试及后期的滴加掺杂操作。另取部分Ag NPs置于60℃真空干燥箱中烘6h。

1.2.3 CTSe-Ag纳米复合物的制备

掺杂前应先确定每单位Ag分散液含Ag NPs的量,将合成的Ag NPs离心洗涤后,加入到10mL三氯甲烷中,置于超声仪中超声之后,得到Ag均匀分散液。取一个单位的Ag分散液,滴加到热的表面皿上,三氯甲烷完全挥发后天平上显示的数字为每单位Ag分散液中Ag NPs的含量。实验中测得每单位Ag分散液含Ag NPs的量为0.0038g,即3.52×10-5mol。

掺杂方法为物理掺杂,以掺杂1%(摩尔比,下同)Ag、一次得到复合物质量为2.4g为例,由掺杂比公式nAg/nCTSe=x%计算得出,称取2.395g CTSe纳米晶,滴加1.42单位的Ag分散液即可。CTSe-3% Ag、CTSe-5% Ag采用同样的方法制备。

1.2.4 样品的洗涤

对样品的洗涤分以下步骤:(1)取1g样品分散于30mL三氯甲烷,振荡、超声以充分分散;(2)配制0.13mol/L的NH4SCN溶液;(3)滴加6mL配制好的NH4SCN溶液于含样品的三氯甲烷中,振荡后3000r/min下离心4min,去掉上清液,重复该步骤两次;(4)最后一遍离心用三氯甲烷洗涤,3000r/min下离心3min,样品不能分散于三氯甲烷即表明样品表面的油性基团已被洗净。

1.2.5 热电性能测试方法

将0.8g洗涤干燥后的粉末材料置于350℃、48MPa条件下热压30min (升温速率10℃/min,真空保护),得到成型的∅12.7mm×2mm的圆片,用细砂纸将所得圆片充分打磨光滑,打磨后的圆片厚度在1.2mm左右。在圆片的一边通过线切割得到一尺寸为10mm×2mm×1.2mm的长条,采用热电性能综合测试仪(ULVAC-RIKO ZEM-3)测量样品的电导率(σ)和Seebeck系数(S)。在圆片的另一边切割出直径为8mm×1.2mm的小圆片用以测量样品的热扩散系数λ(激光法导热分析仪:LFA 457),比热(Cp)采用DSC-Q2000(TA公司,蓝宝石作为样品校准)进行测量,热导率值通过公式κ=λCpρ进行计算,其中ρ表示热压后所得圆片的密度,通过阿基米德法进行测量。材料的热电优值则通过公式ZT=TσS2/κ计算而得。

2 结果和讨论

2.1 结构和形貌

图 1为CTSe纳米晶与Ag NPs的X射线衍射(XRD)图谱和TEM图。可以看到,合成的CTSe与Ag均能与各自的PDF标准卡片吻合良好。相应的TEM图片表明得到的CTSe纳米晶与Ag NPs的粒径分别为5nm和4nm。值得一提的是,合成的Ag NPs的单分散性极好,能很好地分散在非极性溶剂三氯甲烷中。

图1

油相法合成的(a) CTSe的XRD,(b,c) CTSe的TEM,(d) Ag NPs的XRD,(e,f) Ag NPs的TEM;(e)中插图为合成的Ag NPs分散在三氯甲烷中形成的稳定分散液

Figure1.

The (a) XRD, (b-c) TEM of oil phase synthesized CTSe nanocrystals; (d) XRD, (e-f) TEM of oil phase synthesized AgNPs. The inset in Figure 1e is the picture of stable dispersion of Ag NPs in chloroform

图1

油相法合成的(a) CTSe的XRD,(b,c) CTSe的TEM,(d) Ag NPs的XRD,(e,f) Ag NPs的TEM;(e)中插图为合成的Ag NPs分散在三氯甲烷中形成的稳定分散液

Figure1.

The (a) XRD, (b-c) TEM of oil phase synthesized CTSe nanocrystals; (d) XRD, (e-f) TEM of oil phase synthesized AgNPs. The inset in Figure 1e is the picture of stable dispersion of Ag NPs in chloroform

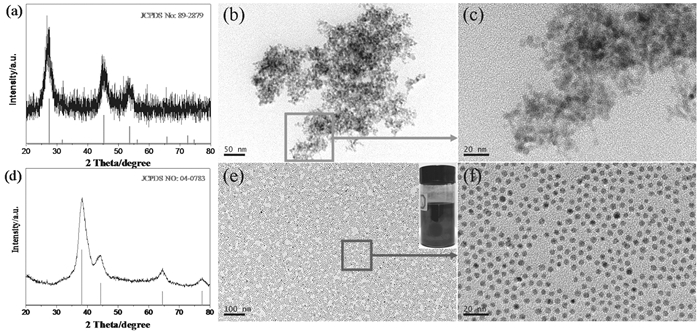

图 2为不同Ag掺杂含量CTSe-x%Ag样品的XRD图谱。可以看出,图中所有样品的衍射峰均能与CTSe的标准PDF卡片一一对应,说明产物中有CTSe物相。然而,掺杂Ag NPs的样品并没有出现相应的Ag特征峰,综合实验过程推测可能是由于单质Ag的掺量太少(5%Ag掺量时,质量比约为CTSe:Ag=85:1,CTSe:Ag=49:1),且Ag颗粒小,衍射强度弱,使得Ag的衍射峰被掩盖。

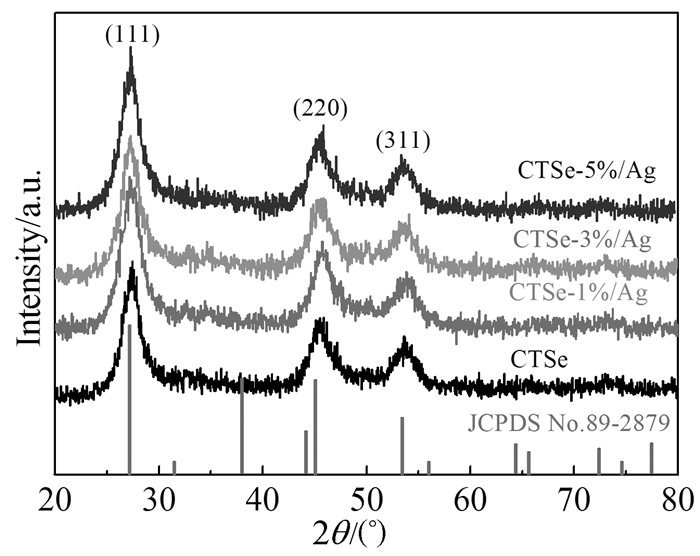

为了进一步确认CTSe-x% Ag样品中确实存在Ag,对样品CTSe-1% Ag进行了XPS测定。由图 3(a)的总谱可以看出,测试样中包含有Cu、Sn、Se元素,来源于基质CTSe;而Ag的能谱峰并不明显观察出来,这是因为Ag的含量少的缘故。通过对Ag的能谱带进行精细扫描(图 3(b)),发现在373.6和367.8 eV处有较明显的峰。查阅XPS能谱手册可知其对应于Ag 3d和Ag 2s,表明样品中确有Ag存在。

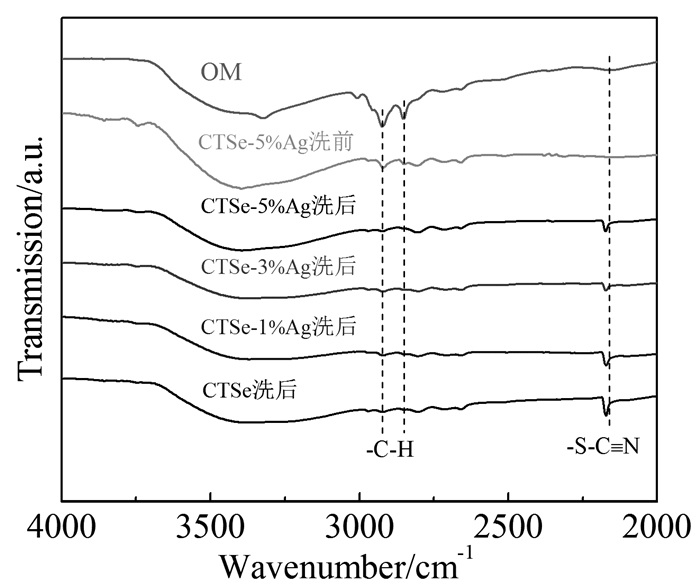

2.2 红外分析

图 4为OM以及CTSe-x%Ag(x=0, 1, 3, 5)在洗涤前后的红外图谱。实验中OM的使用会使产品表面出现油性基团,这会阻碍电子的传递,从而降低样品的电导率,对其热电性能不利,所以必须将其完全去除。由图 4可以看出,OM与未洗的CTSe-5%Ag样品在波数为2925和2854 cm-1处有相同的吸收峰,查资料可知其对应OM分子链中的C-H振动峰,这说明了未洗前的样品表面残留有油性基团。通过对采用NH4SCN溶液洗涤之后的掺杂样进行红外光谱测试,发现C-H振动峰消失,同时在2173cm-1处出现新的属于S-C≡N基团的特征吸收峰[22]。以上结果表明经过洗涤,样品表面绝缘的长链油性基团已经被导电的短链基团所取代。

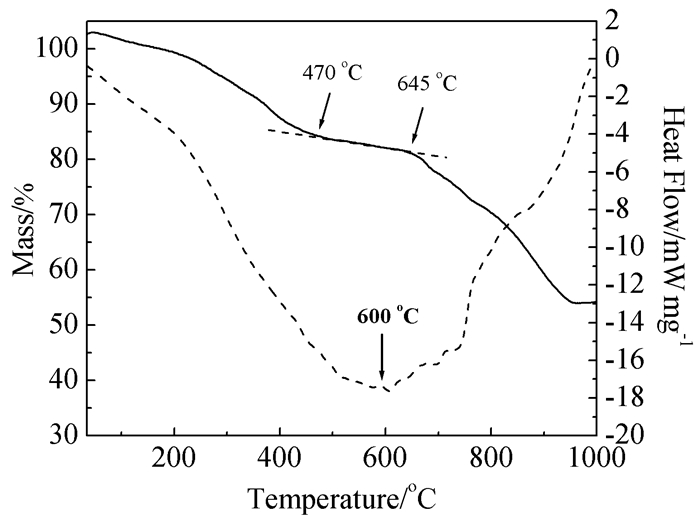

2.3 热重分析

衡量热电材料的性能好坏就在于对其进行热电测试,而在热电测试以前,需要通过热重分析来确定样品合适的热压温度以及合理的温度测试上限,保证材料在进行性质测试时足够稳定。图 5为CTSe-5%Ag的热重分析曲线,由图可知,样品在低温区均有一定量的质量损失,这是样品表面水分及SCN基团的损失引起的;而后进入一个质量损失缓慢下降的过程,该过程物相相对稳定。为保证样品的物相稳定,根据CTSe-5%Ag的热稳定性情况,选择350℃(升温速率10℃/min)、48MPa、30min作为洗涤后样品粉末的热压参数。

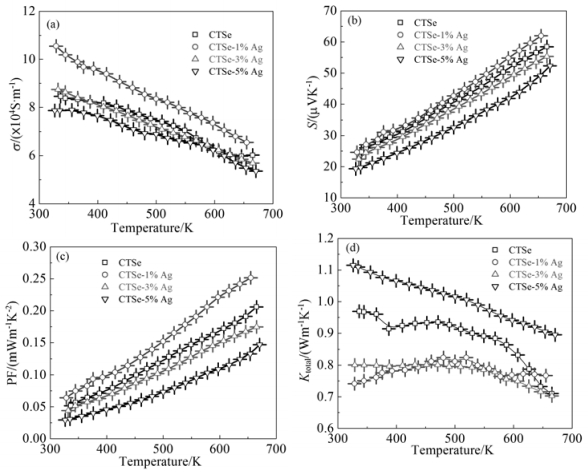

2.4 CTSe-Ag热电性质测试

图 6为不同Ag掺量的CTSe样品在测定温度范围内的热电性能曲线。由图可得以下结论:(1)Seebeck系数S为正值,说明该材料的主要载流子为空穴,属于p型半导体材料;(2)CTSe、CTSe-1% Ag与CTSe-3%Ag具备极其优异的电导性能,其在测试范围内的电导率数值均大于104S/m。随着温度的上升,其电导率均出现下降的趋势,其相应的Seebeck系数不断增大,表现出类金属的行为[6, 23];(3)CTSe-1%Ag表现出最优的电传输性能(PF值),而CTSe-3%Ag的电传输性质却是三者中最差的,这是因为体系中过多的Ag纳米晶的存在会阻碍电子的传导,可知Ag掺杂量并不是越大越好;(4)CTSe-1%Ag和CTSe-3%Ag的热导率在大部分测试温度区间内均低于纯样的热导率值,这是由于多级声子散射导致的,CTSe-3%Ag由于Ag掺量较多,在673K时呈现最低的热导率。CTSe-1%Ag的热导率在573K后呈现出略微上升的趋势;(5)在本实验中样品表面油性基团的去除采用的是操作简便迅速的NH4SCN洗涤法,采用该方法可以使得CTSe纳米晶表面的长链绝缘基团被短链的-SCN基团取代,有文献[24, 25]报道颗粒表面的短链-SCN基团在423K会发生裂解,产物可能为H2S、CS2、NH3和HNCS,取决于热解过程,还可能会产生单质S。文献同时还提到NH4SCN可以用作硫化剂。因此我们推测样品表面的SCN基团在热压过程中发生了热分解,颗粒的连接部分可能也由此被部分硫化,从而导致其电导率大大增强,这对热电材料性能的增强有正面作用。但是在我们的工作中,样品电导率增强,说明载流子浓度增大,而Seebeck系数与载流子浓度成反比,从而导致了其Seebeck系数降低,结果导致功率因子(PF)的降低。

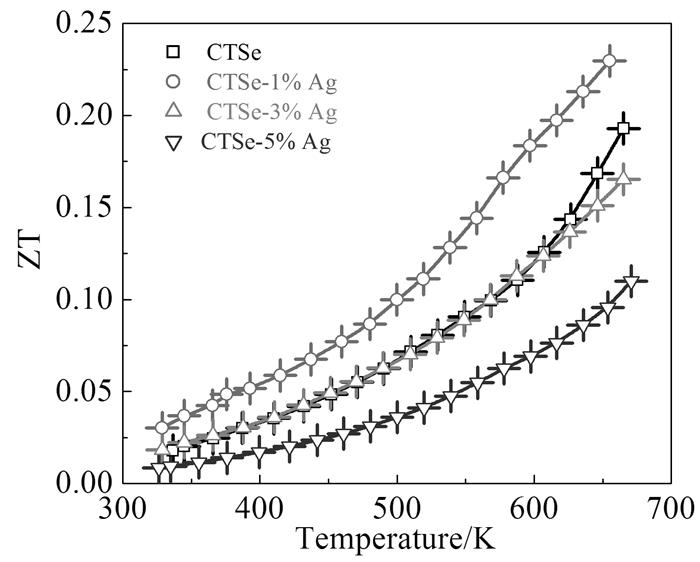

从实验的结果来看(图 7),掺杂Ag的效果比较显著,CTSe-1%Ag的ZT值较纯样(ZT=0.18,655K)提高了27.8%,需要注意的是更高的Ag掺杂反而不利于其热电性能的提高。后期工作将尝试通过改进对纳米晶表面油性基团的洗涤方法,以期达到提高或者不影响热电材料电传输性能的目的,最终提高其热电优值。

3 结论

本文采用无水无氧的Schlenk line技术,分别合成了的CTSe和Ag纳米晶,随后通过Ag NPs滴加法,向CTSe纳米晶基质中掺入了不同含量的Ag NPs,探究了掺入Ag对CTSe材料热电性质的影响。在以CTSe为基体掺杂Ag NPs的热电材料中,样品CTSe-1%Ag具有最佳的热电优值(ZT=0.23,655K),相较纯相CTSe(ZT=0.18,655K)提高了27%。该种简单方便的金属纳米颗粒滴加法可以对基质材料的热电性能进行调节,对于其他热电材料掺杂具有一定的借鉴作用。

-

-

[1]

G Chen, M S Dresselhaus, G Dresselhaus et al. Int. Mater. Rev., 2003, 48(1):45~66. doi: 10.1179/095066003225010182

-

[2]

L E Bell. Science, 2008, 21(5895):1457~1461. http://www.ncbi.nlm.nih.gov/pubmed/25413834

-

[3]

F Disalvo. Science, 1999, 285(5428):703~706. doi: 10.1126/science.285.5428.703

-

[4]

G H Chandra, O L Kumar, R P Rao et al. J. Mater. Sci., 2011, 46(21):6952~6956. doi: 10.1007/s10853-011-5661-y

-

[5]

G S Badu, Y B K Kumar, Y B K Reddy et al. Mater. Chem. Phys., 2006, 96(2-3):442~446. doi: 10.1016/j.matchemphys.2005.07.050

-

[6]

J M Song, Y Liu, H L Niu et al. J. Alloys Compd., 2013, 581:646~652. doi: 10.1016/j.jallcom.2013.07.119

-

[7]

P U Bhaskar, G S Badu, Y B K Kumar et al. Appl. Surf. Sci., 2011, 257(20):8529~8534. doi: 10.1016/j.apsusc.2011.05.008

-

[8]

M Ibane, D Cadavid, A T Umberto et al. J. Mater. Chem., 2013, 1(4):1421~1426. doi: 10.1039/C2TA00419D

-

[9]

X L Gou, F Y Cheng, Y H Shi et al. J. Am. Chem. Soc., 2006, 128(22):7222~7229. doi: 10.1021/ja0580845

-

[10]

K M Kim, H Tampo, H Shibata et al. Thin Solid Films, 2013, 536:111~114. doi: 10.1016/j.tsf.2013.03.119

-

[11]

H Kou, X Zhang, Y Jiang et al. Electrochim. Acta, 2011, 56(16):5575~5581. doi: 10.1016/j.electacta.2011.03.128

-

[12]

D Banga, N Jarayaju, L Sheridan et al. Langmuir, 2012, 28(5):3024~3031. doi: 10.1021/la203574y

-

[13]

T Plirdpring, K Kurosaki, A Kosuga et al. Adv. Mater., 2012, 24(27):3622~3626. doi: 10.1002/adma.v24.27

-

[14]

李松浩, 张忻, 刘洪亮等.无机材料学报, 2016, 31(7):751~756. http://www.cqvip.com/QK/93432X/201607/669428259.html

-

[15]

王鑫, 王玲, 李晖等.材料科学与工程学报, 2010, 28(2):256~259.

-

[16]

L D Chen, Z Xiong, S Q Bai, J. Inorg. Mater., 2010, 25(6):561~568. doi: 10.3724/SP.J.1077.2010.00561

-

[17]

C L Chen, H Wang, Y Y Chen et al. J. Mater. Chem. A, 2014, 2(29):11171~11176. doi: 10.1039/C4TA01643B

-

[18]

H Wang, J Hwang, M L Snedaker et al. Chem. Mater., 2015, 27(3):944~949. doi: 10.1021/cm5042138

-

[19]

E K Chere, Q Zhang, K Dahal et al. J. Mater. Chem. A, 2016, 4(5):1848~1854. doi: 10.1039/C5TA08847J

-

[20]

S N Guin, A Chatterjee, D S Negi et al. Eng. Environ. Sci., 2013, 6(9):2603~2608. doi: 10.1039/c3ee41935e

-

[21]

Z L Lu, H R Zhang, W Lei et al. Chem. Mater., 2016, 28(3):925~935. doi: 10.1021/acs.chemmater.5b04616

-

[22]

R J Mehta, Y L Zhang, C Karthik et al. Nat. Mater., 2012, 11(3):233~240. doi: 10.1038/nmat3213

-

[23]

M Ibáñez, D Cadavid, U Anselmi-Tamburini et al. J. Mater. Chem. A, 2013, 1(4):1421~1426 doi: 10.1039/C2TA00419D

-

[24]

M Ohta, S Hirai, H Kato et al. Mater. Transac., 2009, 50:1885~1889. doi: 10.2320/matertrans.M2009060

-

[25]

M J Ke, Q Qu. SPE International Symposium and Exhibition on Formation Damage Control, 2006, (https://doi.org/10.2118/98302-MS).

-

[1]

-

图 1 油相法合成的(a) CTSe的XRD,(b,c) CTSe的TEM,(d) Ag NPs的XRD,(e,f) Ag NPs的TEM;(e)中插图为合成的Ag NPs分散在三氯甲烷中形成的稳定分散液

Figure 1 The (a) XRD, (b-c) TEM of oil phase synthesized CTSe nanocrystals; (d) XRD, (e-f) TEM of oil phase synthesized AgNPs. The inset in Figure 1e is the picture of stable dispersion of Ag NPs in chloroform

-

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 0

- 文章访问数: 0

- HTML全文浏览量: 0

下载:

下载:

下载:

下载: