图1

催化剂的XRD谱图

Figure1.

XRD spectra of the catalysts

图1

催化剂的XRD谱图

Figure1.

XRD spectra of the catalysts

Citation: Wang Guangjian, Chen Xiaoting, Tain Aixiu, Wang Fang. Preparation of Cu/AC Catalyst and Its Application for Desulfurization[J]. Chemistry, 2017, 80(10): 942-947.

活性炭基水解催化剂的制备及其脱硫性能的研究

English

Preparation of Cu/AC Catalyst and Its Application for Desulfurization

-

Key words:

- Sol-gel method

- / Impregnation method

- / Catalytic hydrolysis

- / Carbonyl sulfide

-

羰基硫(COS)作为一种有机硫广泛存在于天然气、石油气、水煤气中。COS的存在给工业生产带来多种危害,目前脱除COS的方法有催化水解法、吸附法、氧化法、加氢转化法等,催化水解法由于其反应温度低、副反应少、节能等优点受到更多的关注[1~3]。当前,人们对COS水解催化剂的研究主要集中在金属氧化物如Al2O3、ZrO2、TiO2和它们的混合物[4]。最近几年,活性炭(AC)因具有较低的成本、丰富的孔道结构和大比表面积,成为了水解催化剂载体研究的热点。Sun等[5]以AC为载体,使用溶胶-凝胶法负载Al2O3制备水解脱硫催化剂,Al2O3的质量分数为5%、300℃下焙烧制备的催化剂可同时高效水解脱除COS和CS2。刘强等[6]以AC为载体,采用浸渍法制备负载型ZrO2催化剂,ZrO2的质量分数为5%、经500℃焙烧制备的催化剂在反应温度60℃、相对湿度19%、氧含量为1.0%、空速5000h-1的条件下,水解脱除COS的效率较高,100%转化率可持续630min。王红研等[7]采用浸渍法制备锰氧化物改性AC催化剂,在温度为40~70 ℃、空速为1000~2500 h-1、相对湿度为2.40%~6.20%、COS质量浓度为0.9~2.5 g/m3条件下具有较高的脱硫精度。

本文探讨了制备方法对水解催化剂的结构和性能的影响。以AC为载体,分别使用溶胶-凝胶法、浸渍法负载可溶性铜盐及助剂制备出水解催化剂,分析了载体预处理及制备方法对催化剂性质和水解脱硫性能的影响,并对其催化水解机理进行了初步探讨。

1 实验部分

1.1 试剂及原料

椰壳活性炭(青岛正业试剂仪器有限公司);硝酸铜(天津巴斯夫化工有限公司);氢氧化钾(天津博迪化工有限公司;碳酸钠(天津博迪化工有限公司);COS标准气体(济宁协力特种气体有限公司)。实验用水为去离子水。

1.2 催化剂载体预处理

将AC载体筛分成20~50目,使用去离子水多次洗涤,放置于鼓风干燥箱中110℃下干燥12h,将干燥后的AC用一定浓度的KOH处理一段时间,以去除灰分和杂质,用去离子水洗涤至中性并110℃下干燥,装袋备用,记作AC-KOH。

1.3 催化剂的制备

1.3.1 溶胶-凝胶法

配置一定浓度的可溶性铜盐溶液,加入适量的碱性溶液进行混合,形成水溶胶,并添加助剂A,将处理后的AC在水溶胶中浸渍一定时间,放入鼓风干燥箱中过夜干燥至恒重。将干燥后的AC放入马弗炉中,在N2气氛中一定温度下焙烧一定时间。冷却后将AC放入一定浓度的KOH溶液中浸渍一段时间,然后放入鼓风干燥箱中干燥12h,即可制成所需水解催化剂,记作Cu/AC-1。

1.3.2 浸渍法

配置一定浓度的可溶性铜盐溶液,并添加助剂A,将处理后的AC放入溶液中,过夜浸渍,放入鼓风干燥箱中,过夜干燥至恒重。将干燥后的AC放入马弗炉中,在N2气氛中一定温度下焙烧一定时间。冷却后将AC放入一定浓度的KOH溶液中浸渍一段时间,然后放入鼓风干燥箱中干燥12h,即可制成所需水解催化剂,记作Cu/AC-2。

1.4 催化剂的性能评价

催化剂活性实验在固定床石英反应器中进行,反应器规格为8mm×200mm(直径×高度),采用COS钢瓶气(N2为平衡气),与微量氧气在混合器中混合均匀,混合后的气体经质量流量计进入水饱和器进行湿度恒定,在固定床反应器中进行反应,反应后气体进入尾气吸收装置。根据不同实验要求调整反应温度、空速及浓度等参数,采用SP-6890气相色谱仪检测进、出口浓度。用针筒注射器在进、出口进行采样。根据进、出口COS浓度,可以得到COS的水解转化率。

COS去除效率的计算:

其中,C0为COS进口浓度,mg/m3;Ci为COS出口浓度,mg/m3。

硫容的计算:

其中,rs为反应速率,mmol/(min·g);L为流量,mL/min;R为气体常数,8.314J·K-1·mol-1;C0′为COS进口浓度,mg/m3;Ci′为COS出口浓度,mg/m3。

1.5 催化剂的表征

在日本理学公司生产的D-MAX2500/PC型X射线衍射仪上进行XRD测试,扫描范围10°~80°,扫描速率5°/min;在ASAP-2010吸附仪上进行载体的比表面积、孔径及孔体积测定;采用日本日立公司S-4800型场发射扫描电镜观察催化剂形貌、粒径及分散状况。

2 结果与讨论

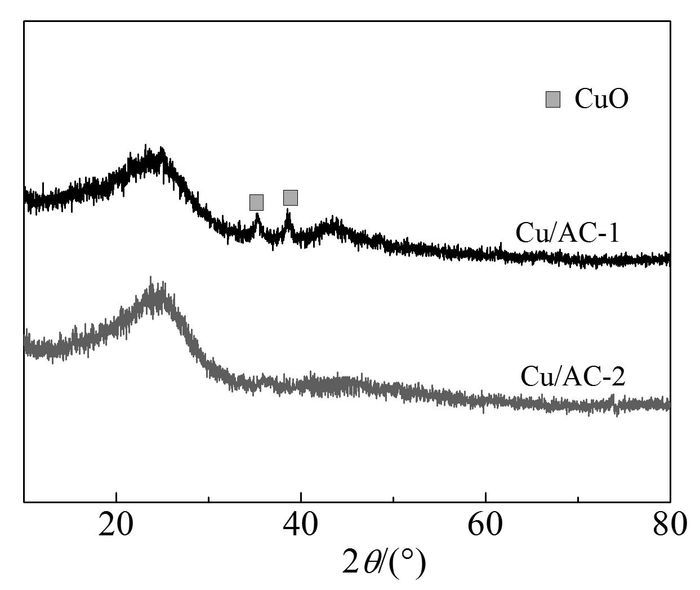

2.1 XRD表征

催化剂的XRD谱图见图 1。在负载量和焙烧温度相同的情况下,由浸渍法制备的催化剂Cu/AC-2在2θ=26°及42°附近出现了AC的无定形峰,并没有出现CuO的特征衍射峰,这是因为CuO以一种无定形的状态高度分散在AC上,或者已经进入到AC的孔道内,并未发生团聚现象。但是通过溶胶-凝胶法制备的催化剂Cu/AC-1不仅在2θ=26°及42°附近出现了AC无定形峰,并且出现了CuO的衍射峰。

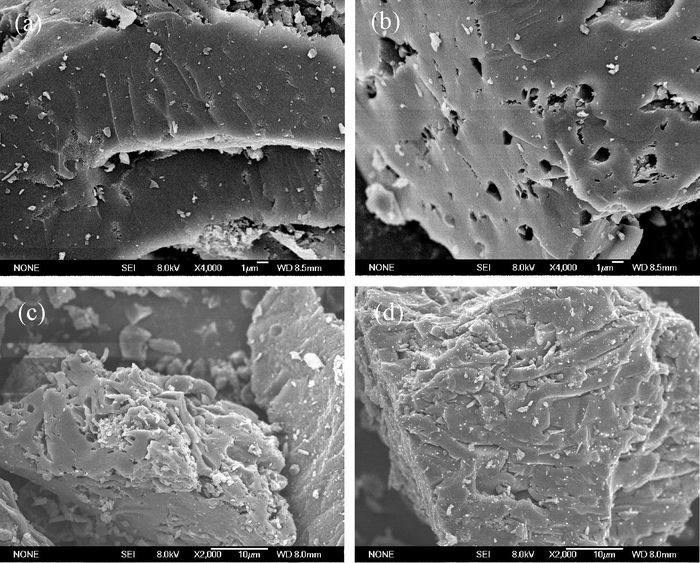

2.2 SEM表征

图 2(a)、(b)为预处理前后AC的SEM图,由图可以明显看出,预处理后AC表面具有丰富的孔道结构(见图 2(b))。预处理使AC表面的孔道增多,比表面积增大,这一结果与BET的表征结果相吻合。图 2(c)、(d)为催化剂的SEM图,由浸渍法制备的催化剂Cu/AC-2表面活性组分颗粒细小,均匀分布在AC载体上,且稳定性高,不易团聚(见图 2(d))。由溶胶-凝胶法制备的催化剂Cu/AC-1,活性组分颗粒大小及分布不均匀,有些形成了较大的CuO团聚体(见图 2(c)),这是因为溶胶凝胶法制备的产物结晶不完整,以不规则微米尺度碎片形式涂附在载体表面[8]。从反应的机理来看,溶胶-凝胶法是通过水解、缩合反应在溶液中形成稳定的透明溶胶体系,经过缓慢聚合,形成三维网络结构的凝胶,其分子较大,AC吸附相对较弱,凝胶以薄膜形成覆盖在AC表面[8];而浸渍法中,硝酸铜以离子形式存在于溶液中,更易于被AC吸附,所以浸渍法制备的催化剂能均匀分散在AC表面。

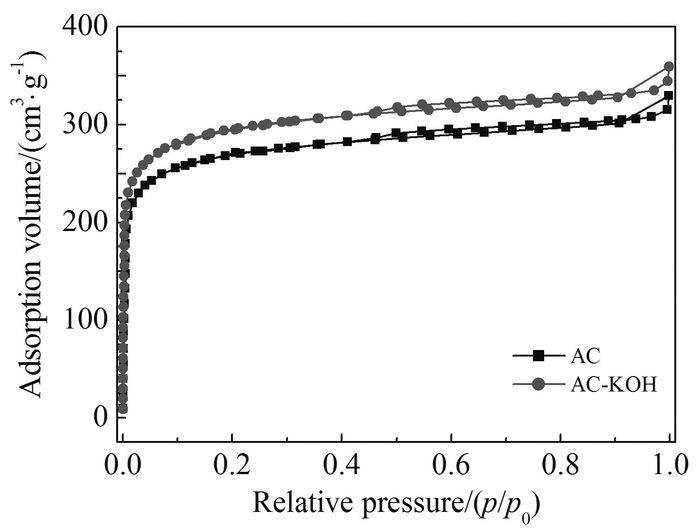

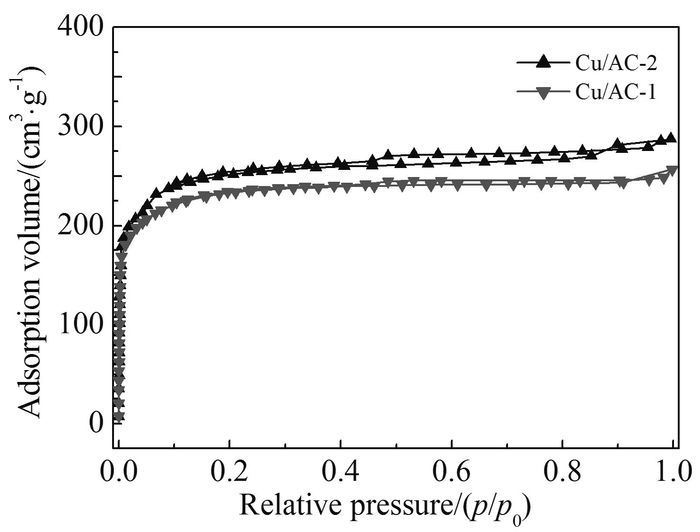

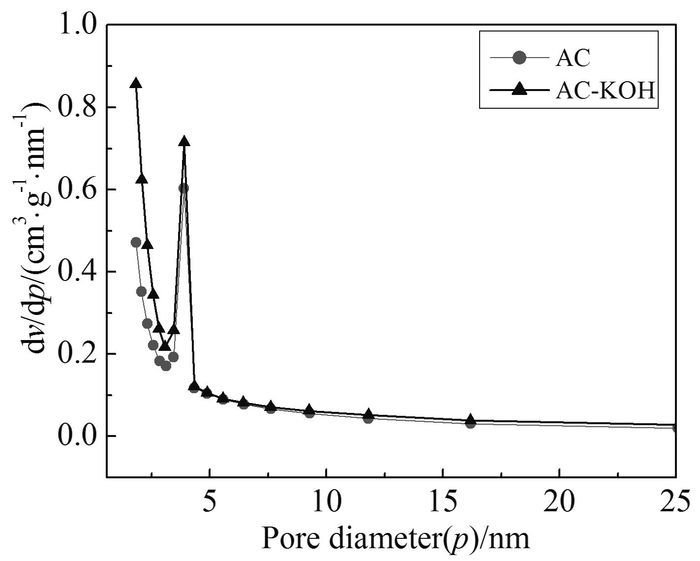

2.3 BET表征

表 1为预处理前后AC的比表面积和孔体积参数,可以看出,经过一定浓度的KOH溶液处理后,AC的比表面积和孔体积均有提高,可能是由于其表面及孔道内的杂质和灰分被除去的结果。由图 3可知,预处理后AC的N2吸附-脱附等温线属于LangmuirⅠ型,是典型的微孔固体材料吸附曲线,说明其具有丰富的微孔结构。图 4为不同方法制备的催化剂的N2吸附-脱附等温线,属于LangmuirⅠ型,AC-Cu-1的最大吸附量约为250cm3/g,而AC-Cu-2的最大吸附量可达270cm3/g,与刘强等[6]所制备催化剂的吸附量相当。AC催化水解COS与其孔隙结构有关,而且H2S可能以化学吸附的方式与负载的金属氧化物反应,因此有利于提高COS的水解活性[9]。由表 1可知,相比于预处理后的AC载体,由于负载金属组分的缘故,催化剂的比表面积均有下降,但AC-Cu-2的比表面积和孔径均大于AC-Cu-1。经过水解和缩合反应,形成的水溶胶粒子的直径大约为10nm,这些粒子直径会继续变大直到形成凝胶[10]。溶胶和凝胶在不同的pH环境下粒子的大小也有所不同,有文献指出,在pH<7时,粒子直径在1.0~3.0 nm之间;当pH=7时,粒子直径在2.5~20 nm之间;当pH>7时,粒子直径在20~50 nm之间;随着pH的增大,粒子直径不断增大[10]。由于AC具有丰富的微孔结构,因此水溶胶粒子只能覆盖在载体的表面,不能有效进入微孔内。

表 1

预处理前后活性炭及催化剂的比表面积及孔结构参数

Table 1.

Specific surface area and pore structure parameters of the catalysts

表 1

预处理前后活性炭及催化剂的比表面积及孔结构参数

Table 1.

Specific surface area and pore structure parameters of the catalysts

Sample SBET

/(m2/g)Smic

/(m2/g)Vtotal

/(cm3/g)Vmic

/(cm3/g)dp

/(nm)AC 1001.1 556.8 0.51 0.36 2.05 AC-KOH 1107.4 628.1 0.57 0.40 2.01 AC-Cu-1 622.7 394.1 0.30 0.30 1.73 AC-Cu-2 858.3 517.4 0.44 0.37 1.92 2.4 催化剂的水解脱硫性能

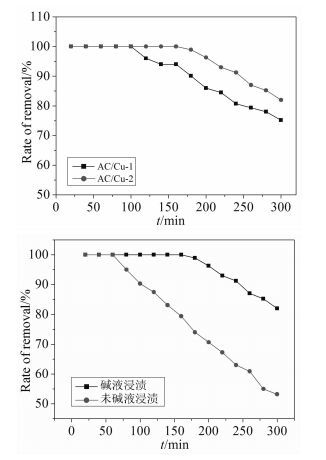

由催化剂活性试验测得的水解转化率见图 6(a)。在反应温度70℃、COS浓度1.33g/m3、空速1500h-1、氧化铜质量分数为5%时,使用浸渍法350℃焙烧制备的催化剂对于COS去除率略高于使用溶胶凝胶法制备的催化剂,实验结果与XRD、SEM和BET表征结果相吻合。由浸渍法制备的催化剂硫容为29mgS/g,而溶胶凝胶法制备的催化剂硫容略低,为22.12mgS/g。一方面,负载活性组分可提高催化剂的脱硫性能,而影响催化剂性能的关键在于活性组分在载体上分布的均匀程度。浸渍法能均匀地将活性组分分散在载体表面及其孔道中,但将碱液加入到金属盐溶液后,便很快形成了絮状沉淀,由于絮状物集结使溶液的粘度增加,从而使氢氧化物胶粒不能有效进入AC的微孔内而主要覆盖在外表面上,造成所制备负载催化剂的脱硫效果下降[11]。另一方面,对AC载体的预处理能使其拥有较大的比表面积和丰富的孔结构,并且经过碱液浸渍后制备的催化剂表面的碱性中心有所增强。对水解反应来说,碱性中心是反应的活性中心,对COS的水解过程起关键作用[12]。由图 6(b)可以看出,经过碱液浸渍的催化剂其COS的转化率要高于未经碱液浸渍的催化剂。这是因为经过碱液浸渍后,催化剂表面的碱性中心有所增强,并且碱性中心可以提供孤电子对,而催化剂表面可提供的孤电子对越多,其给电子能就越强,越易于COS的水解[11]。

2.5 实验工艺条件的影响

2.5.1 反应温度对COS催化水解活性的影响

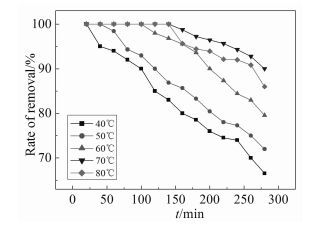

温度是影响水解反应的重要条件,本实验在40~80℃范围考察温度对反应的影响。在COS浓度1.33g/m3、空速1500h-1、氧化铜质量分数为5%条件下,反应温度从40℃升高到70℃时,脱硫率随着反应温度的升高而增加,反应温度为70℃时,催化剂的脱硫率最高,反应温度继续升到80℃,脱硫率略有下降,因此,最佳的反应温度为70℃。

在较低的温度下,COS的水解反应速率和催化剂的硫容均不高;随着温度的升高,反应速率和硫容均有一定的提升。这是因为水解产物在较高的温度及有氧条件下发生反应生成单质硫或硫酸盐物种,反应温度决定了催化剂上H2S转化成单质硫和硫酸盐的反应速率,这两种反应是平行反应,反应温度高于70℃时,转化成硫酸盐的速率高于转化为单质硫的速率[13],随着反应速率的加快,硫酸盐很快生成,造成催化剂中毒,抑制水解反应的进行。

2.5.2 相对湿度对COS催化水解活性的影响

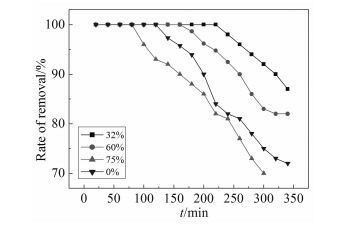

COS的水解反应即COS与水反应生成H2S和CO2,因此,水蒸气是水解反应进行的必要条件。在本实验中,通过水饱和器将水蒸气带入固定床反应器中,根据不同的温度来调节不同的湿度。在COS浓度1.33g/m3、空速1500h-1、氧化铜质量分数为5%时,选取水饱和器温度为2、15和25℃和不经水饱和器四种情况(对应的相对湿度分别为32%、60%、75%和0%)进行实验分析。

图 8为不同湿度下COS水解转化率图。在2~25 ℃范围内,水解活性随温度升高而降低,在温度为2℃、相对湿度为32%时水解活性最佳,而在无水情况下的活性并非最低,其活性高于相对湿度为75%下的水解活性。在相对湿度32%~75%范围内,硫容随湿度的增加略有下降,在相对湿度为32%时,硫容量最大。这主要是由于水蒸气和COS存在竞争吸附,过多的水汽会抑制COS的催化水解。另外,当湿度达到一定值时,在催化剂的孔道内就会形成水膜,水膜为容纳反应产物提供了更多的空间,会促进水解反应的进行;但是,过多的水膜会阻止COS向水解中心的扩散,从而降低了水解活性,因此水解活性随着湿度增加而降低[14]。

2.6 催化水解机理

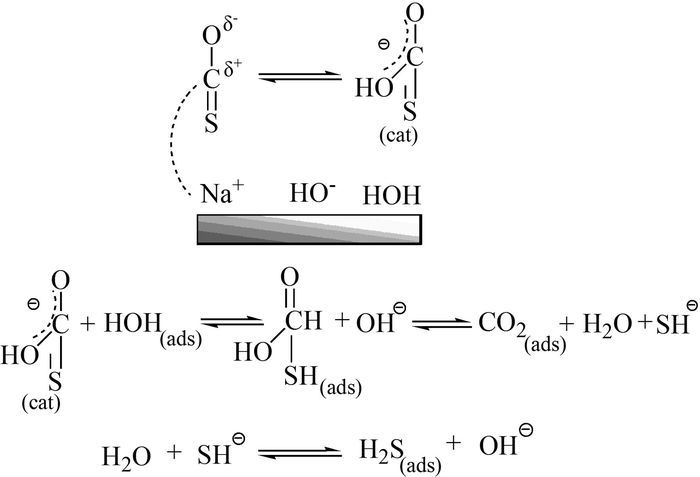

George等[15]认为催化剂的活性与表面的碱性程度有关,催化剂表面吸收水分后,表面存在OH-,通过离子间偶极相互作用,与吸附的COS反应,生成H2S和CO2(反应机理见图式 1)。Huisman等[16]和Fiedorow等[17]从红外光谱的结果中得到证实,当COS被吸附到氧化铝表面上与碱性基团相接触,很容易分解形成H2S和CO2,因此,提出了增加表面碱性官能团可提高催化剂活性的观点。Fiedorow等[17]用Eley-Rideal模型阐述了COS的水解机理,包含以下步骤:(1)水被吸附在碱性中心并形成活性中间体;(2)COS直接与被吸附的水发生反应或者先被物理吸附后再与吸附的水发生反应;(3)产物H2S和CO2并没有吸附在表面,而是迅速脱附;(4)水的吸附作用很强,其吸附平衡常数较大;(5)反应的平衡更多向产物方面进行。

然而,其反应速率的决定步骤为COS和H2O的竞争吸附。反应步骤表示为:

吸附:

反应:

脱附:

本文通过碱液浸渍AC进行预处理,发现预处理使AC的比表面积增加,为水解反应提供了较大的反应场所,并且增加了反应物与催化活性位的接触几率;而丰富的孔结构有利于水解产物的脱除,增加了活性位的利用率。其次,COS水解后生成的H2S与活性氧原子反应生成单质硫而沉积在AC表面,脱硫过程是孔道结构及负载的活性组分共同作用的结果[18]。浸渍法能均匀地将活性组分分散在载体表面及其孔道,而溶胶凝胶法中氢氧化物胶粒不能有效进入AC的微孔内,主要覆盖在外表面上。所以浸渍法制备的催化剂的脱硫性能高于对溶胶凝胶法制备的催化剂。

3 结论

AC载体经过预处理后,去除了表面杂质和灰分,使其比表面积和孔体积有了一定的增加,改善了表面性质。由浸渍法制备的催化剂的转化率和硫容均高于由溶胶凝胶法制备的催化剂,浸渍法制备的催化剂的活性组分在载体表面分散均匀,促进了其催化水解脱硫性能的提升,优化反应温度为70℃、相对湿度为32%。催化剂表面在吸收水分后,通过离子间偶极相互作用与吸附的COS反应,生成H2S和CO2,生成的H2S与活性氧发生反应,产生单质硫并沉积在AC的孔道内。

-

-

[1]

X Wang, Juan Qiu, P Ning et al. J. Hazard. Mater., 2012, 229/230(3):128~136.

-

[2]

E C Rupp, E J Granite, D C Stanko. Fuel, 2012, 92:211~215. doi: 10.1016/j.fuel.2011.06.055

-

[3]

C Rhodes, S A Riddel, J West et al. Catal. Today, 2000, 59(3):443~464.

-

[4]

E Laperdrix, I Justin, G Costentin et al. Appl. Catal. B, 1998, 17(1/2):167~173.

-

[5]

X Sun, P Ning, X Tang et al. J. Energy Chem., 2014, 23(2):221~226. doi: 10.1016/S2095-4956(14)60139-X

-

[6]

刘强, 柯明, 于沛等.石油化工, 2016, 45(5):552~558.

-

[7]

王红妍, 易红宏, 唐晓龙等.中南大学学报(自然科学版), 2011, 42(3):848~852. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=zngd201103046&dbname=CJFD&dbcode=CJFQ

-

[8]

徐鑫, 王晓静, 胡中华.物理化学学报, 2010, 26(1):79~86. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=wlhx201001014&dbname=CJFD&dbcode=CJFQ

-

[9]

K Sakanishi, Z Wu, A Matsumura et al. Catal. Today, 2005, 104(1):94~100. doi: 10.1016/j.cattod.2005.03.060

-

[10]

R D Gonzalez, T Lopez, R Gomez. Catal. Today, 1997, 35(2):293~317.

-

[11]

李福林. 催化耦合法脱除羰基硫. 中国科学院研究生院硕士学位论文, 2001.

-

[12]

Z M George. J. Catal., 1974, 32(2):449~458.

-

[13]

X Sun, P Ning, X L Tang et al. J. Energy Chem., 2014, 23(2):221~226. doi: 10.1016/S2095-4956(14)60139-X

-

[14]

P Ning, L L Yu, H H Yi. J. Rare Earths, 2010, 28(2):205~210. doi: 10.1016/S1002-0721(09)60081-8

-

[15]

Z M George. J. Catal., 1974, 35(2):218~224. doi: 10.1016/0021-9517(74)90200-0

-

[16]

H M Huisman, P Van der Berg, R Mos et al. Hydrolysis of COS on Titania Catalysts:Mechanism and Influence of Oxygen. 1994, 393~404.

-

[17]

R Fiedorow, R Leaute, I G Dalla Lana. J. Catal., 1984, 85(2):339~348. doi: 10.1016/0021-9517(84)90223-9

-

[18]

J Klein, K D Henning. Fuel, 1984, 63(8):1064~1067. doi: 10.1016/0016-2361(84)90189-3

-

[1]

-

表 1 预处理前后活性炭及催化剂的比表面积及孔结构参数

Table 1. Specific surface area and pore structure parameters of the catalysts

Sample SBET

/(m2/g)Smic

/(m2/g)Vtotal

/(cm3/g)Vmic

/(cm3/g)dp

/(nm)AC 1001.1 556.8 0.51 0.36 2.05 AC-KOH 1107.4 628.1 0.57 0.40 2.01 AC-Cu-1 622.7 394.1 0.30 0.30 1.73 AC-Cu-2 858.3 517.4 0.44 0.37 1.92 -

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 0

- 文章访问数: 0

- HTML全文浏览量: 0

下载:

下载:

下载:

下载: