图 1

组氨酸功能化石墨烯量子点的透射和高分辨透射图谱(插图)(a), 粒径尺寸分布图(b), 原子力显微镜图谱(c)和厚度分布曲线图(d)

Figure 1.

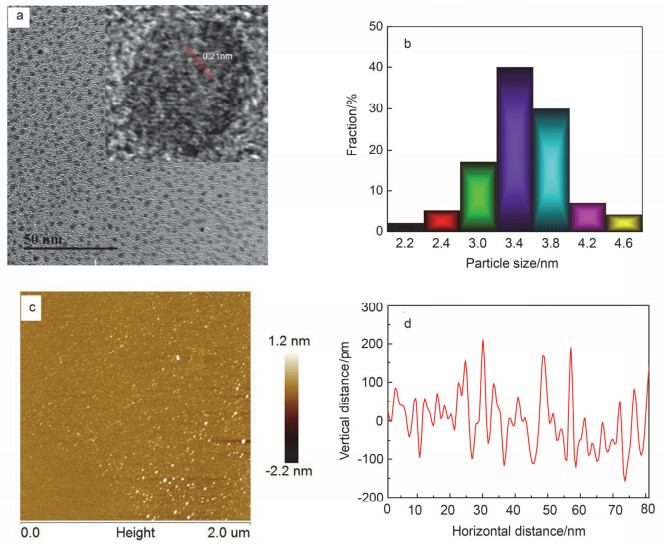

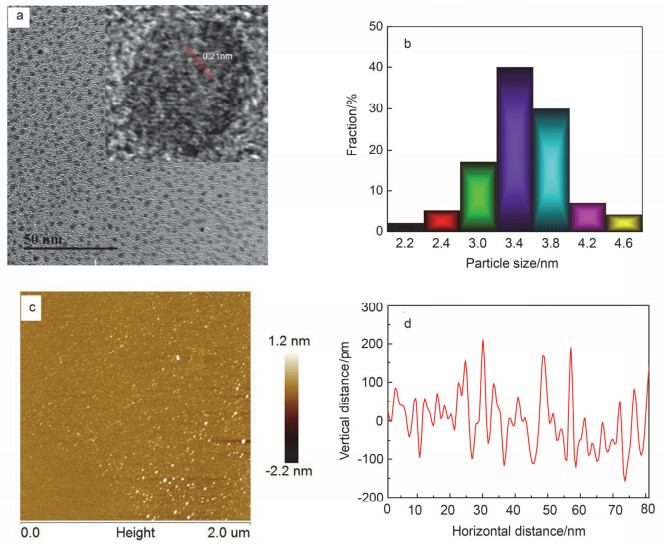

TEM and HRTEM (insert) (a), particle size distribution (b), AFM (c) and thickness distribution curve (d) of the CH-GQD

图 1

组氨酸功能化石墨烯量子点的透射和高分辨透射图谱(插图)(a), 粒径尺寸分布图(b), 原子力显微镜图谱(c)和厚度分布曲线图(d)

Figure 1.

TEM and HRTEM (insert) (a), particle size distribution (b), AFM (c) and thickness distribution curve (d) of the CH-GQD

Citation: Kong Lijuan, Zhou Xiaoyan, Fan Saiying, Li Zaijun, Gu Zhiguo. Study on the Synthesis and Electrochemical Performance of Histidine-Functionalized Graphene Quantum Dots@Silicon Composite Anode Material[J]. Acta Chimica Sinica, 2016, 74(7): 620-628. doi: 10.6023/A16010060

组氨酸功能化石墨烯量子点@纳米硅负极材料的制备及电化学性能研究

English

Study on the Synthesis and Electrochemical Performance of Histidine-Functionalized Graphene Quantum Dots@Silicon Composite Anode Material

-

1 引言

锂离子电池因能量密度高、循环寿命长、环境友好、无记忆效应等显著优点而广泛应用于手机、相机、笔记本电脑等日用消费电子产品[1].锂离子电池也被应用在卫星、导航、车辆、军事装备等新兴领域[2].随着生活水平提高和科技进步, 人们对锂离子电池性能提出更高要求.例如, 作为新能源汽车动力的锂电池除要求超高容量外, 还应具备良好的动力特性和长的使用寿命.目前, 商品化锂离子电池主要采用石墨负极.石墨理论储锂容量仅为372 mAh·g-1, 且结构不稳定, 严重制约了锂离子电池性能的进一步提高[3].近年, 研究人员开发出许多新的碳基或非碳负极材料[4~7].硅被公认为最有可能成为下一代高性能锂离子电池理想的负极材料[8].硅的理论储锂容量为4200 mAh·g-1, 是石墨电极容量的十倍以上[9].然而, 硅在充放电过程中产生巨大的体积变化, 电极材料易粉化脱落, 导致电容量迅速衰减[10].此外, 硅负极放电电位低, 易与电解液发生反应形成不稳定的SEI膜, 造成硅和电解液的大量消耗.因此, 硅负极至今未实现商业化.

研究人员在提高硅负极电化学性能方面进行了大量尝试, 但从主要技术手段上可归纳为“纳米化”[11]、“合金化”[12]和“复合化”[13]. “纳米化”是减少硅晶体尺寸至纳米级, 通过缩短充放电过程中锂离子和电子扩散距离提高电化学反应活性[14].目前, 纳米硅已从零维的硅球发展到一维的硅线[15]、二维的硅薄膜[16]和三维的多孔硅[17]. Li等[18]采用激光诱导硅烷裂解化学气相沉积法合成了尺寸为80 nm左右的硅纳米粒子, 充电比容量为2097 mAh·g-1, 库仑效率明显优于微米级硅.然而, 纳米硅不仅生产成本高, 而且在反应中易团聚而发生“电化学烧结”.此外, 纳米硅大的比表面增加了它与电解液的接触产生更多的SEI膜, 导致电容量更大程度的衰减[19]. “合金化”是通过金属与硅形成合金相, 利用不同组分间的体积补偿实现对硅负极巨大体积变化的有效缓冲.同时, 金属良好的导电性可明显改善硅材料的传导性. Yu等采用镁热还原介孔二氧化硅制备了具有三维介孔结构的多孔硅, 再利用银镜反应在硅的孔内沉积一层金属银得到硅银复合材料.该材料在1C倍率下首次可逆容量达到2917 mAh·g-1, 库仑效率提高到81.4%.尽管硅合金化在一定程度上改善了电极的电化学性能, 但合金组分自身也会出现粉化现象, 因而循环性能并不理想[12]. “复合化”是通过硅与传导性碳材料或其他传导性材料的复合提高硅负极的传导性和结构稳定性, 从而改善其电化学性能[20, 21].相对于“纳米化”和“合金化”, “复合化”方法较为简单, 且复合材料选择广泛, 目前已发展成为硅负极主要的改性方法.石墨烯具有独特的电学、磁学、机械和化学性能, 是较为理想的碳基复合材料[22~25]. Chou等将纳米硅和多孔石墨烯混合制得纳米硅/石墨烯复合材料[26].多孔石墨烯不仅缓冲了硅充放电过程中因体积变化产生的强大机械应力, 增强材料的导电性, 而且为电解液的高效传输提供了丰富的介孔通道.该复合材材首次可逆比容量达到2158 mAh·g-1, 30圈循环后容量仍保持1168 mAh·g-1, 表现出较好的循环稳定性.然而, 几微米至几十微米的石墨烯片涂覆于硅粒子表面不可避免地阻碍了锂离子在硅粒子表面与电解液之间的扩散, 从而导致比容量的大幅度下降.解决这一问题的方法主要是将二维的石墨烯片转变成具有特殊空间结构的三维石墨烯, 或采用特殊的活化方法生产活化石墨烯. Wang等[27]将二维石墨烯加工成具有三维结构的导电网, 同时将硅纳米颗粒包裹在其内部空腔中得到一种“包裹型”硅碳复合材料.然而, 石墨烯的三维化和活化往往需要多步反应或使用复杂工艺, 不仅耗时、耗能, 而且生产成本明显增加, 不利于它的实际推广应用.

石墨烯量子点是石墨烯家族的新成员, 逐渐被多个领域的科学家所关注[28].不同于石墨烯纳米片和石墨烯纳米带, 石墨烯量子点的尺寸仅为几纳米, 表现出更强的量子限域效应和边界效应[29].目前, 石墨烯量子点已成功地应用在传感器[30]、超级电容器[31]、光电器件[32]等.前期工作中, 我们研究小组将石墨烯量子点与纳米钛酸锂复合制备出性能优异的钛酸锂负极材料[33].研究证明, 石墨烯量子点对半导体类电极材料传导性改善是非常有效的.

我们以柠檬酸和组氨酸或丙氨酸为混合碳源采用高温热解制备石墨烯量子点, 然后将石墨烯量子点涂覆于硅表面得到石墨烯量子点@硅复合物, 并考察此负极材料的电化学性能.研究发现, 组氨酸功能化石墨烯量子点(CH-GQD)对硅负极的电化学性能提升更为显著. CH-GQD不仅提高了硅负极的电子传导率和锂离子的扩散系数, 还减少了因硅与电解液发生副反应导致的容量衰减, 因而电极展现了高的容量、好的倍率特性和循环稳定性, 可用于高性能锂电池负极材料.

2 结果与讨论

2.1 石墨烯量子点的制备及光学性能

石墨烯量子点是由具有六边形碳结构的二维碳纳米片和边缘基团构成.近年, 人们发现边缘基团对石墨烯量子点的性能有着重要影响.因此, 开发含有不同功能基团的功能化石墨烯量子点成为现代材料领域的研究热点[34].通常, 功能化石墨烯量子点的制备包括石墨烯量子点的合成和它的功能化两个步骤.石墨烯量子点的功能化不仅过程复杂, 而且反应不充分, 且伴随发生大量副反应, 由此产生大量杂质成分, 难以直接用于电池等需要较高纯度的领域[35].为了克服以上不足, 我们以柠檬酸和氨基酸作为混合碳源采用高温热解法一步反应制备出氨基酸功能化石墨烯量子点.通过柠檬酸分子间的缩合形成具有六边形碳结构的石墨烯纳米片.利用柠檬酸与氨基酸分子中的羧基或氨基缩合在石墨烯纳米片边缘引入功能基团.方法简单、高效、成本低.最为重要的是, 所制备的石墨烯量子点具有较高的纯度.

图 1是CH-GQD的透射电镜(TEM)和原子力显微镜图(AFM). TEM分析揭示石墨烯量子点具有石墨烯典型的二维面状结构.石墨烯纳米片没有明显团聚, 具有较好的单分散性.石墨烯片大小为2~5 nm, 平均尺寸是3.5 nm.石墨烯量子点小而均匀的尺寸特点将导致它强而窄的荧光发射.通过对石墨烯量子点进行尺寸统计可以得到量子点的高度分布和横向尺寸分布图. 图 1d显示, 高度分布在0.1~0.2 nm之间, 基底尺寸分布在2.2~4.6 nm之间, 平均基底宽度为3.4 nm左右, 这与TEM分析结果基本一致.此外, 高分辨透射电镜图(HRTEM)(图 1a中插图)证明量子点的晶格距离为0.21 nm, 对应于石墨烯的(002)晶面.

图 1

组氨酸功能化石墨烯量子点的透射和高分辨透射图谱(插图)(a), 粒径尺寸分布图(b), 原子力显微镜图谱(c)和厚度分布曲线图(d)

Figure 1.

TEM and HRTEM (insert) (a), particle size distribution (b), AFM (c) and thickness distribution curve (d) of the CH-GQD

图 1

组氨酸功能化石墨烯量子点的透射和高分辨透射图谱(插图)(a), 粒径尺寸分布图(b), 原子力显微镜图谱(c)和厚度分布曲线图(d)

Figure 1.

TEM and HRTEM (insert) (a), particle size distribution (b), AFM (c) and thickness distribution curve (d) of the CH-GQD

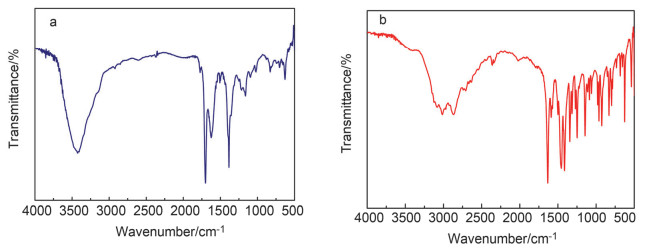

红外光谱是对表征化合物特征基团的重要工具.从图 2a可以看出, CH-GQD有许多红外吸收峰, 表明存在较多的边缘基团. 3424.96 cm-1处的宽峰可归属于O-H和N-H的伸缩振动吸收, 2918.08 cm-1处出现CH2伸缩振动吸收峰, 2428.20 cm-1处出现的峰为R-NH中铵离子吸收带, 1701.14 cm-1处为典型的C=O伸缩振动吸收, 1380 cm-1处的吸收峰为-COOH中C-O伸缩振动吸收.另外, CH-GQD红外光谱在1638.16 cm-1处有个明显的吸收峰, 它们是C=N的伸缩振动峰, 说明CH-GQD边缘基团中存在咪唑基. 图 2b是组氨酸的红外光谱.我们将CH-GQD和组氨酸的红外光谱进行比较发现:二种物质在1000~2000 cm-1之间有相似的红外吸收特征, 说明柠檬酸和组氨酸在热解缩合形成石墨烯量子点的过程中组氨酸的主要功能基团能较好地保留.因此, 我们可以通过柠檬酸和氨基酸的高温热解方便地制备出各种功能化石墨烯量子点.

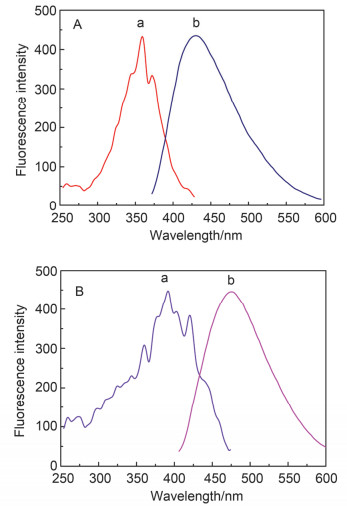

图 3是CH-GQD和CA-GQD的激发光谱和发射光谱.相对于CH-GQD的激发光谱, CA-GQD的吸收峰具有宽而强的特征, 说明CA-GQD中石墨烯纳米片较大.较大的六边形二维碳结构增加了电子迁移的范围, 使紫外-可见吸收峰变宽, 并伴随着吸收强度的增加.这是因为组氨酸中存在刚性的咪唑基, 它较大的空间位阻使柠檬酸和氨基酸缩合生产石墨烯量子点的反应速率和聚合度的下降, 导致CH-GQD的石墨烯片明显小于CA-GQD.荧光发射光谱主要反映材料的电子能级情况.从图 3可以看出, CA-GQD的最大荧光发射波长在490 nm左右, 明显大于CH-GQD(450 nm左右).这是因为CA-GQD较大的电子共轭体系使电子能量进一步下降, 造成荧光发射向长波方向移动.然而, 我们也观察到CH-GQD的荧光发射峰较CA-GQD宽.当波长小于400 nm时, CA-GQD的荧光强度接近零, 而CH-GQD仍有较强的荧光发射.事实上, 石墨烯量子点的荧光光谱是由石墨烯纳米片和边缘基团两部分组成. CH-GQD荧光光谱在350~400 nm之间的荧光应归属于咪唑基.由此可见, 不同功能化石墨烯量子点因片大小和功能基团不同而具有不同的电子能级, 造成石墨烯量子点与纳米硅之间的电子及电荷转移速率上的差异, 从而导致不同的电化学性能.

2.2 石墨烯量子点@硅复合物的合成及结构表征

商品硅粉表面缺少亲水基团, 不能在水中形成稳定的分散液, 这给石墨烯量子点@硅复合物的合成带来极大不便.因此, 需要对商品硅粉进行预处理.我们先将硅粉用丙酮、乙醇、水的混合溶液洗涤除去油污, 然后在HF溶液中浸泡清除硅粉表面存在的少量二氧化硅.洗涤后的硅粉在氨水介质中经过氧化氢氧化形成大量的羟基等亲水基团, 使其水溶性得到显著改善.将氧化后的硅粉超声分散在水中形成稳定的分散液, 在剧烈搅拌下滴加PDDA水溶液形成带正电荷的硅粉, 然后缓慢加入石墨烯量子点水溶液.由于硅粉与石墨烯量子点带有相反的电荷, 它们的混合将迅速形成稳定的复合物.最后, 将该复合物在Ar/H2中于400 ℃煅烧.一方面, 高温使石墨烯量子点中所含的亲水基团大部分被剥离, 从而使材料的电子传导性提高.另一方面, 在加热过程中PDDA被分解成气体从体系中除去.

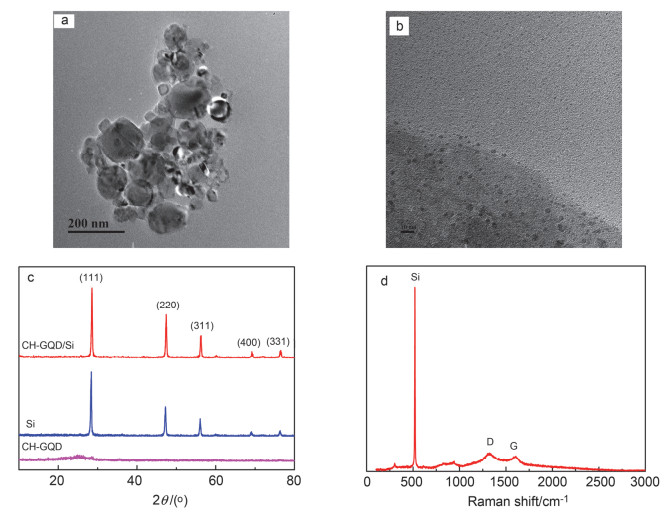

透射电镜(TEM)、X射线衍射(XRD)和拉曼光谱(Raman spectrum)被用于CH-GQD@Si复合物的结构表征, 结果列于图 4. TEM分析显示, 硅球粒径分布较宽, 多数硅球直径在100 nm左右.如此尺寸的硅粉价格大大低于其它更小粒径的硅粉, 具有较好的应用前景.放大后的TEM图证明硅球表面存在大量石黑烯量子点.这些石墨烯量子点均匀分散于硅球表面, 能有效阻止硅表面与电解质分子的直接接触, 可减少因硅与电解质反应造成的电极活性成分损失.由于石墨烯量子点的尺寸相对于硅球非常小, 它的涂覆几乎不影响硅表面与电解液之间的锂离子扩散.

CH-GQD@Si和Si有非常相似的XRD衍射图, 均由五个主要的衍射峰组成.位于28.7°, 47.5°, 56.3°, 69.3°和76.3°的衍射峰分别对应于硅晶体的(111), (220), (311), (400)和(331)晶面.所有的衍射峰表现为高而窄的特点, 证明硅具有高的结晶度.通常, 石墨烯在26°处有一宽而低的衍射峰.由于石墨烯量子点的结晶度远低于经典石墨烯, 加之含量较低, 图 4c中并未出现26°处的衍射峰.

复合物的拉曼光谱主要包括三个吸收峰. 520.4 cm-1处的拉曼峰是纳米硅的特征拉曼峰. 1354.4和1636.1 cm-1的两个峰是石墨烯量子点的D峰和G峰. D峰是石墨烯量子点的部分碳原子杂化方式由sp2杂化转化为sp3导致sp2区域减少而产生的. G峰是C-C间的伸缩振动产生的E2g模式产生.从图 4d可以看出, D峰和G峰的强度比较大(ID/IG=1.3), 显示石墨烯量子点包含大量无序sp2杂化碳, 证明复合过程并未引起石墨烯量子点的大量堆积.

2.3 循环伏安和电化学交流阻抗行为

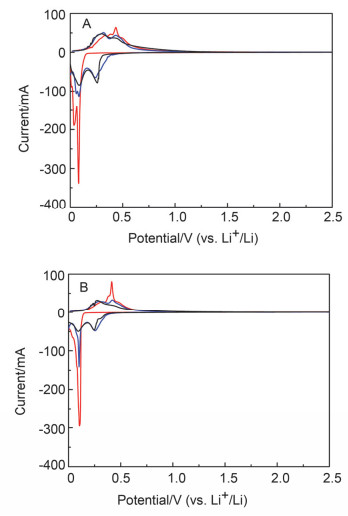

CH-GQD@Si和纯Si电极前三圈的循环伏安曲线列于图 5.两种电极有一个相似的循环伏安曲线, 说明硅球表面修饰石墨烯量子点并不改变硅电极本身的电化学反应特征.然而, CH-GQD@Si和纯Si电极却表现出不同的循环行为. CH-GQD@Si电极在第一次充放电循环后电流强度明显降低, 这是因为电极表面硅原子与电解液分子直接反应形成SEI膜, 因电极活性成分的减少导致电流响应的下降.由于石墨烯量子点的存在, CH-GQD@Si电极在第一次循环中形成的SEI膜较为稳定, 能有效阻止电极内部活性成分的进一步消耗, 使CV曲线的电流响应趋于稳定.不同于CH-GQD@Si电极, 纯硅电极与电解液分子形成的SEI膜不稳定, 它不能阻止电极内部硅原子与电解液分子的反应, 造成电流响应随充放电循环次数的增加而明显下降.

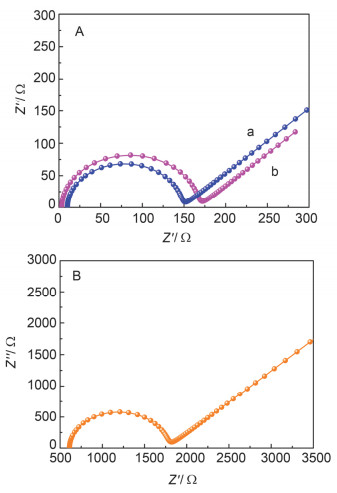

100次充放电循环后, 我们对三种电极材料的电化学阻抗进行了测试, 结果列于图 6.交流阻抗图谱都是由高频、中频区的半圆和低频区的斜线组成.高频区与实轴的交点所截取的阻值为欧姆阻值, 代表电解液阻抗和电极阻抗, 中频区的半圆与电荷转移阻抗有关.低频区的斜线与电极材料内的锂离子扩散有关. 图 6显示, 复合物的半圆直径明显小于纯硅电极.采用等效电路模型计算得到CH-GQD@Si, CA-GQD@Si和Si电极的电子转移阻抗分别为183.3, 265.5和2696 Ω.这些数据清楚地证明石墨烯量子点的引入能显著地提高硅电极的电导率, 良好的电子传导性有利于提高电池的容量及高倍率行为.此外, 我们还发现CH-GQD的引入对电极电导率的提高更为明显.由于CH-GQD和CA-GQD在结构上仅相差一个咪唑环, 上述结果还证明咪唑环的引入对硅电极电化学性能改善起到了重要作用.

基于电化学阻抗结果, 根据以下公式(1)可计算电极表面与电解液之间的锂离子扩散系数[36]:

公式中, R, T, A, n, C和F分别是气体常数、绝对温度、电极表面积、每摩尔物质参与电极反应的转移电子数、锂离子浓度和法拉第常数. σ是Warburg系数, 其值为交流阻抗图实部对角频率ω的负二分之一次方作图所得直线的斜率.计算结果表明, 锂离子在CH-GQD@Si, CA-GQD@Si和硅电极表面与电解液之间的扩散系数(Warburg系数)分别为1.639×10-10 (29.45), 5.562×10-11 (50.56)和5.272×10-13cm2·s-1 (519.39).以上数据证明锂离子在复合物电极中有更快的迁移速率, 尤其是CH-GQD@Si电极. CH-GQD石墨烯片边缘上存在咪唑环和其它亲水基团, 热猝过程中易相互交织形成立体网络结构.这种松软的结构可容纳较多的电解液, 起到“离子库”的作用, 缩短锂离子迁移距离, 从而提高锂离子的扩散系数.

2.4 复合物电极的锂离子电池性能

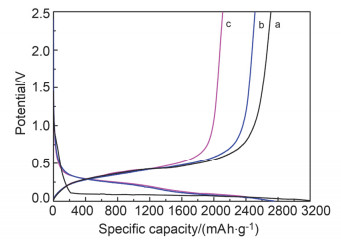

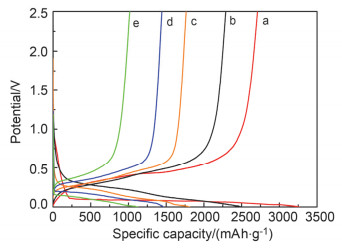

电极在100 mA·g-1下的首次充放电曲线列于图 7.由于硅的放电电位低, 易与电解液分子发生反应形成SEI膜导致放电容量增加, 因此电极的放电容量大于它的充电容量.然而, 不同电极也表现出明显差异. CH-GQD@Si电极的充放电容量是2710.3和3266.5 mAh·g-1, 库仓效率达83%. CA-GQD@Si电极的充放电容量是2512.5和2756.2 mAh·g-1, 库仓效率为91.2%.纯硅电极的充放电容量是2004.5和2759.1 mAh·g-1, 库仑效率为72.6%.以上数据显示, 复合物电极具有比纯硅电极更高的库仑效率.石墨烯量子点涂覆在硅球表面有效地阻止了硅与电解液的直接接触, 减少了因硅原子与电解液分子反应形成SEI膜产生的不可逆容量, 从而提高了电极的充放电库仑效率.

图 8是不同倍率下CH-GQD@Si电极的充放电曲线.电极大部分充放电容量都是在电压0~0.5 V的范围内产生的.当电容量较低时, 电压变化平缓, 充电曲线呈现为充放电平台区.当容量超过某一值时, 电压变化加快, 充电曲线出现拐点, 随后迅速上升.对于硅电极而言, 拐点处的充放电曲线电压差(ΔE)反映了电极极化程度. ΔE越大表示电极的极化程度越大.从图 8的曲线可以计算出每一个倍率下的ΔE值.在50 mA·g-1、100 mA·g-1、200 mA·g-1、500 mA·g-1和1000 mA·g-1下CH-GQD@Si电极的ΔE分别是0.429 V、0.436 V、0.458 V、0.468 V和0.481 V, 说明随着倍率的提高电极的极化程度也随之增大.由于石墨烯量子点的引入改善了硅的电子传导性, CH-GQD@Si电极每一个倍率下的ΔE均明显小于纯硅电极.

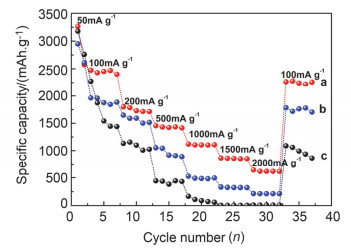

图 9是三种电极在不同倍率下的放电容量.所有电极的电容量随电流密度增加而下降.当电流密度为1000 mA·g-1, 纯硅电极的电容量已接近于零, 但CH-GQD@Si和CA-GQD@Si电极的电容量仍保持1119.0和489.2 mAh·g-1.以上数据表明, 石墨烯量子点的引入使硅电极的高倍率特性得到明显改善.相对于CA-GQD, CH-GQD对硅电极高倍率性能的影响更为显著.另外, 图 9还显示石墨烯量子点的引入对硅负极的循环稳定性也有改进, 尤其是在高倍率条件下.大电流充放电后再恢复到小电流充放电, 复合物电极的容量能恢复较好的水平.然而, 纯硅电极的电容量恢复率仅为47.8%.石墨烯量子点有效地阻止了硅原子与电解液分子之间发生反应形成SEI膜, 使电极上活性物质的量能得到基本保持, 具有较好的电容量恢复.在2000 mA· g-1下, CH-GQD@Si容量仍维持有638.4 mAh·g-1.当电流密度返回到100 mA·g-1时, 比容量又恢复到2267.1 mAh·g-1, 与起初相应的电流密度下容量相比仅减少207 mAh·g-1, 表现出良好的稳定性.

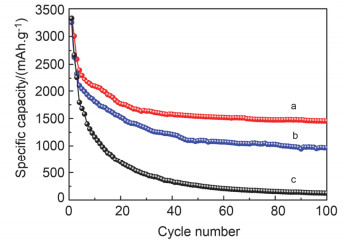

图 10是三种电极不同循环次数时的放电容量.从纯Si循环性能曲线上来看, 在100 mA·g-1的电流密度下它的首次放电容量有3325.3 mAh·g-1, 20圈后迅速衰减到700 mAh·g-1.与纯硅电极相比, 复合物电极的循环性能明显提高. CA-GQD@Si电极的首次放电容量为3252.4 mAh·g-1, 循环100圈后容量仍保持967.5 mAh· g-1.这是因为硅球表面涂覆CA-GQD有效地阻止了硅与电解液的直接接触, 减少了因硅与电解液反应形成SEI膜造成的电极活性物大量消耗, 从而使电极的可逆容量提高.由于在硅体积变化的同时, 硅表面的石墨烯量子点可能进入到硅球内部, 从而使硅球本身的电子传导性提高, 但这种变化将随循环次数的增加趋于平衡.因此, 46次循环后放电容量下降非常缓慢.相对于纯硅和CA-GQD@Si电极, CH-GQD@Si电极有着更好的循环性能.首次放电容量在3331.2 mAh·g-1, 前20圈容量衰减到1766.6 mAh·g-1, 但20圈后容量几乎保持不变, 100圈循环后容量高达1454.4 mAh·g-1.

我们还考察了石墨烯量子点用量对CH-GQD@Si电极的循环稳定性影响.当石墨烯量子点用量少于5%, CH-GQD@Si电极的循环稳定性差, 随着充放电次数的增加电池容量迅速衰减.这是因为低的石墨烯量子点使电极表面硅原子大部分还暴露在电解液中, 每次充放电循环都将产生大量的SEI膜, 从而导致电容量的迅速衰减.当石墨烯量子点用量达到15%, 电池的循环稳定性得到了显著提高.这是因为硅电极表面大部分已被量子点所覆盖, 使硅原子与电解液分子直接接触产生SEI膜的行为得到有效抑制, 从而表现出良好的循环稳定性.当石墨烯量子点的用量超过20%, 继续增加石墨烯量子点的用量电池循环稳定性基本不变, 但电极容量则降低较多.因此, 20%石墨烯量子点用量被采用.

以上结果证明CH-GQD@Si电极的电化学性能明显优于CA-GQD@Si电极.我们认为这是由于CH-GQD独特的结构所致.一方面, 二维的石墨烯片与咪唑环结合使CH-GQD具有更宽而精细的电子能级, 易与硅半导体的电子能级相耦合实现快速的电子和电荷转移.另一方面, 咪唑环的引入导致石墨烯片边缘基团的相互缠绕、凸起, 形成具有空间结构的CH-GQD, 拥有丰富的可供电解液传输的通道, 从而大大地提高了锂离子扩散系数. CH-GQD@Si电极高的电子和离子传导性导致了优异的电池行为.

3 结论

采用柠檬酸和氨基酸作为混合碳源成功制备了两种氨基酸功能化石墨烯量子点.将石墨烯量子点涂覆于硅球表面导致硅电极在导电率、离子扩散系数和锂离子电池行为方面得到提升.相对于丙氨酸功能化石墨烯量子点, 组氨酸功能化石墨烯量子点对硅电极性能的改善更为显著, 这可为设计新的电活性石墨烯量子点提供理论指导.

4 实验部分

4.1 主要试剂与仪器

硅粉(合肥开尔纳米能源科技股份有限公司).柠檬酸、组氨酸和丙氨酸(国药集团化学试剂有限公司).聚二甲基二烯丙基氯化铵(PDDA, Sigma-Aldrich公司).乙炔黑(电池级, 东莞杉杉科技有限公司).锂电池电解液: 1 mol·L-1 LiPF6(EC、EMC和DMC的体积比为1:1:1, 2%VC, 电池级, 东莞杉杉科技有限公司).海藻酸钠(2000 CP, Sigma-Aldrich公司).其它试剂均具有分析级, 购于国药集团上海化学试剂公司.

D8 Advance型X射线衍射仪(德国Bruker AXS公司).测试条件: Cu Kα射线, 管电压40 kV, 管电流300 mA, 步宽0.02°, 扫描速度4 (°)·min-1, 扫描范围10°~90°. S4800型扫描电镜(日本日立公司). JEM-2100(HR)型透射电镜(日本JEOL公司)研究材料的微观结构. MuLtimode 8原子力显微镜(德国布鲁克科技有限公司). InVia型显微共焦激光拉曼光谱仪(英国Reinshaw公司). Nicolet iS50 FT-IR傅立叶红外光谱仪(美国赛默飞世尔科技公司).武汉蓝电CT2001A(Land China). 660D电化学工作站(上海辰华仪器有限公司).

4.2 制备石墨烯量子点

将100 mmoL柠檬酸和90 mmoL组氨酸溶于50 mL去离子水中, 80 ℃水浴加热溶解, 然后蒸干水分, 转移至烘箱中于200 ℃热裂解反应3 h, 自然冷却后得到CH-GQD.粗品溶于水, 用3000 Da透析袋透析去除未反应的原料, 然后冷冻干燥得到CH-GQD固体样品.上述方法还用于CA-GQD制备, 仅以丙氨酸替代组氨酸.

4.3 合成石墨烯量子点@硅复合物

将硅粉(332 mg)分散于丙酮、乙醇和水的混合溶液(200 mL), 超声洗涤40 min, 离心分离, 收集固体样品.将硅粉在4%的HF浸泡2 min, 去离子水洗涤两次, 然后分散于NH3·H2O(30%), H2O2(30%)和H2O的混合溶液(它们的体积比是1:1:5, 总体积为250 mL), 沸水浴中加热30 min, 水洗涤三次, 离心分离, 收集固体样品.将处理后的硅粉分散在PDDA的水溶液中, 超声分散30 min, 去离子水洗涤4次除去过量的PDDA, 最后在65 ℃的真空烘箱中干燥得到带正电荷的硅粉.

将PDDA修饰后的硅粉分散于去离子水中(200 mL), 搅拌下滴加石墨烯量子点溶液(5 mg·mL-1, 12 mL), 加毕, 继续搅拌1 h, 离心分离, 收集固体样品.将此硅粉置于管式炉, 在惰性氛围中(Ar:H2=95:5)于400 ℃煅烧3 h, 得到石墨烯量子点@硅复合物.

4.4 电池装配与测试

将石墨烯量子点@硅复合物、乙炔黑、海藻酸钠(2%)按质量比7:1.5:1.5混匀, 搅拌过夜后涂布于经草酸、无水乙醇擦拭过的铜箔上, 然后在110 ℃下真空干燥10 h得到电极片.将此电极片、聚丙烯膜(Celgard 2400)和电解液在充满氩气的手套箱中装配成CR2032扣式电池.将电池室温静置12 h后, 在LAND CT2001A电池测试系统中进行恒温电化学性能测试, 电压范围为0.001~2.5 V.在循环伏安测试中, 扫描速率为0.1 mV·s-1, 温度保持为25 ℃, 电压扫描范围为0.001~2.5 V.交流阻抗测试电压设置为开路电压, 频率范围0.01~100 kHz, 扰动电压为5 mV.

-

-

[1]

Bruce, P. G.; Freunberger, S. A.; Hardwick, L. J.; Tarascon, J. M. Nature. Mater. 2012, 11, 19. http://www.nature.com/nmat/journal/v11/n1/full/nmat3191.html

-

[2]

Tarascon, J. M.; Armand, M. Nature 2001, 414, 359. doi: 10.1038/35104644

-

[3]

Megahed, S.; Scrosati, B. J. Power Sources 1994, 51, 79. doi: 10.1016/0378-7753(94)01956-8

-

[4]

Kasavajjula, U.; Wang, C.; Appleby, A. J. J. Power Sources 2007, 163, 1003. doi: 10.1016/j.jpowsour.2006.09.084

-

[5]

罗飞, 郑杰允, 褚赓, 刘柏男, 张素林, 李泓, 陈立泉, 化学学报, 2015, 73, 808. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract345053.shtmlLuo, F.; Zheng, J.-Y.; Chu, G.; Liu, B.-N.; Zhang, S.-L.; Li, H.; Chen, L.-Q. Acta Chim. Sinica 2015, 73, 808 (in Chinese). http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract345053.shtml

-

[6]

叶亚, 朱婧怡, 姚依男, 王雨果, 吴平, 唐亚文, 周益明, 陆天虹, 化学学报, 2015, 73, 151. doi: 10.6023/A14100691Ye, Y.; Zhu, J.-Y.; Yao, Y.-N.; Wang, Y.-G.; Wu, P.; Tang, Y.-W.; Zhou, Y.-M.; Lu, T.-H. Acta Chim. Sinica 2015, 73, 151 (in Chinese). doi: 10.6023/A14100691

-

[7]

闻雷, 刘成名, 宋仁升, 罗洪泽, 石颖, 李峰, 成会明, 化学学报, 2014, 72, 333. doi: 10.6023/A13090986Wen, L.; Liu, C.-M.; Song, R.-S.; Luo, H.-Z.; Shi, Y.; Li, F.; Cheng, H.-M. Acta Chim. Sinica 2014, 72, 333 (in Chinese). doi: 10.6023/A13090986

-

[8]

Boukamp, B. A.; Lesh, G. C.; Huggins, R. A. J. Electrochem. Soc. 1981, 128, 725. doi: 10.1149/1.2127495

-

[9]

Obrovac, M. N.; Christensen, L. Electrochem. Solid. ST. 2004, 7, A93. doi: 10.1149/1.1652421

-

[10]

Chan, C. K.; Ruffo, R.; Hong, S. S.; Huggins, R. A.; Cui, Y. J. Power Sources 2009, 189, 34. doi: 10.1016/j.jpowsour.2008.12.047

-

[11]

Li, H.; Huang, X. J.; Chen, L. Q.; Zhou, G. W.; Zhang, Z.; Yu, D. P.; Mo, Y. J.; Pei, N. Solid State Ionics 2000, 135, 181. doi: 10.1016/S0167-2738(00)00362-3

-

[12]

Yu, Y.; Gu, L.; Zhu, C. B.; Tsukimoto, S.; Aken, P. A.; Maier, J. Adv. Mater. 2010, 22, 2247. doi: 10.1002/adma.200903755

-

[13]

Howe, J. Y.; Burton, D. J.; Qi, Y.; Meyer, H. M.; Nazri, M.; Nazri, G. A.; Palmer, A. C.; Lake, P. D. J. Power Sources 2013, 221, 455. doi: 10.1016/j.jpowsour.2012.08.026

-

[14]

Sandu, I.; Moreau, P.; Guyomard, D.; Brousse, T.; Roue, L. Solid. State Ionics 2007, 178, 1297. doi: 10.1016/j.ssi.2007.07.007

-

[15]

Ge, M.; Rong, J. P.; Fang, X.; Zhou, C. W. Nano Lett. 2012, 12, 2318. doi: 10.1021/nl300206e

-

[16]

Abel, P. R.; Lin, Y. M.; Celio, H.; Heller, A.; Mullins, C. B. ACS Nano 2012, 6, 2506. doi: 10.1021/nn204896n

-

[17]

Chen, D. Y.; Mei, X.; Ji, G.; Lu, M. H.; Xie, J. P.; Lu, J. M.; Lee, J. Y. Angew. Chem. Int. Ed. 2012, 51, 2409. doi: 10.1002/anie.v51.10

-

[18]

Li, H.; Huang, X. J.; Chen, L. Q.; Wu, Z. G.; Liang, Y. Electrochem. Solid-State Lett. 1999, 11, 547.

-

[19]

Kim, T. H.; Park, J. S.; Chang, S. K.; Choi, S.; Ryu, J. H.; Song, H. K. Adv. Eng. Mater. 2012, 2, 860. doi: 10.1002/aenm.201200028

-

[20]

Wang, M. S.; Song, W. L.; Fan, L. Z. ChemElectroChem. 2015, 2, 1699. doi: 10.1002/celc.201500187

-

[21]

王保峰, 杨军, 解晶莹, 王可, 文钟晟, 喻献国, 化学学报, 2003, 61, 1572. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract327364.shtmlWang, B.-F.; Yang, J.; Xie, J.-Y.; Wang, K.; Weng, Z.-S.; Yu, X.-G. Acta Chim. Sinica 2003, 61, 1572 (in Chinese). http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract327364.shtml

-

[22]

Wang, B.; Li, X. L.; Zhang, X. F.; Luo, B.; Jin, M. H.; Liang, M. H.; Dayeh, S. A.; Picraux, S. T.; Zhi, L. J. ACS Nano 2013, 7, 1437. doi: 10.1021/nn3052023

-

[23]

Yan, M. Y.; Wang, F. C.; Han, C. H.; Ma, X. Y.; Xu, X.; An, Q. Y.; Xu, L.; Niu, C. J.; Zhao, Y. L.; Tian, X. C.; Hu, P.; Wu, H. G.; Mai, L. Q. J. Am. Chem. Soc. 2013, 135, 18176. doi: 10.1021/ja409027s

-

[24]

Luo, Z. P.; Xiao, Q. Z.; Lei, G. T.; Li, Z. H.; Tang, C. J. Carbon 2016, 98, 373. doi: 10.1016/j.carbon.2015.11.031

-

[25]

Zhao, K. N.; Zhang, L.; Xia, R.; Dong, Y. F.; Xu, W. W.; Niu, C. J.; He, L.; Yan, M. Y.; Qu, L. B.; Mai, L. Q. Small 2015, 12, 588.

-

[26]

Chou, S. L.; Wang, J. Z.; Choucair, M.; Liu, H. K.; Stride, J. A.; Dou, S. X. Electrochem. Commun. 2010, 12, 303. doi: 10.1016/j.elecom.2009.12.024

-

[27]

Wang, J. Z.; Zhong, C.; Chou, S. L.; Liu, H. K. Electrochem. Commun. 2010, 12, 1467. doi: 10.1016/j.elecom.2010.08.008

-

[28]

Bacon, M.; Bradley, S. J.; Nann, T. Part. Part. Syst. Char. 2014, 31, 415. doi: 10.1002/ppsc.201300252

-

[29]

Huynh, W. U.; Dittmer, J. J.; Alivisatos, A. P. Science 2002, 295, 2425. doi: 10.1126/science.1069156

-

[30]

Son, D. I.; Kwon, B. W.; Park, D. H.; Seo, W. S.; Yi, Y.; Angadi, B.; Lee, C. L.; Choi, W. K. Nat. Nanotechnol. 2012, 7, 465. doi: 10.1038/nnano.2012.71

-

[31]

Lin, J.; Zhang, C. G.; Yan, Z.; Zhu, Y.; Peng, Z. W.; Hauge, R. H.; Natelson, D.; Tour, J. M. Nano. Lett. 2012, 13, 72. doi: 10.1021/nl3034976

-

[32]

Gao, P.; Ding, K.; Wang, Y.; Ruan, K. Q.; Diao, S. L.; Zhang, Q.; Sun, B. Q.; Jie, J. S. J. Phys. Chem. C 2014, 118, 5164. https://www.researchgate.net/publication/263982058_Crystalline_SiGraphene_Quantum_Dots_Heterojunction_Solar_Cells

-

[33]

Li, R. Y.; Jiang, Y. Y.; Zhou, X. Y.; Li, Z. J.; Gu, Z. G.; Wang, G. L. Electrochim. Acta 2015, 178, 303. doi: 10.1016/j.electacta.2015.08.018

-

[34]

Tetsuka, H.; Asahi, R.; Nagoya, A.; Okamoto, K.; Tajima, I.; Ohta, R.; Okamoto, A. Adv. Mater. 2012, 24, 5333. doi: 10.1002/adma.201201930

-

[35]

Peng, J.; Gao, W.; Gupta, B. K.; Liu, Z.; Aburto, R. R.; Ge, L. H.; Song, L.; Alemany, L. B.; Zhan, X. B.; Gao, G. H.; Vithayathil, S. A.; Kaipparettu, B. A.; Marti, A. A.; Hayashi, T.; Zhu, J. J.; Ajayan, P. M. Nano Lett. 2012, 12, 844. doi: 10.1021/nl2038979

-

[36]

Jeong, J. H.; Kim, K. H.; Jung, D. W.; Kim, K.; Lee, S. M.; Oh, E. S. J. Power Sources 2015, 300, 182. doi: 10.1016/j.jpowsour.2015.09.064

-

[1]

-

-

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 0

- 文章访问数: 1278

- HTML全文浏览量: 144

下载:

下载:

下载:

下载: