图 图式1

聚合物的合成路线

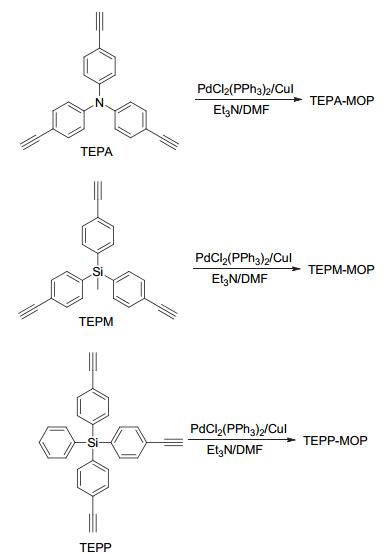

Figure 图式1.

Synthetic routes for the polymer frameworks

图 图式1

聚合物的合成路线

Figure 图式1.

Synthetic routes for the polymer frameworks

Citation: Xu Jiawei, Zhang Chong, Wang Xunchang, Jiang Jiaxing, Wang Feng. Synthesis and Gas Sorption Properties of Microporous Poly(arylene ethynylene) Frameworks[J]. Acta Chimica Sinica, 2017, 75(5): 473-478. doi: 10.6023/A17020068

聚芳撑乙炔微孔骨架材料的合成及其气体吸附

English

Synthesis and Gas Sorption Properties of Microporous Poly(arylene ethynylene) Frameworks

-

1 引言

传统化石能源的燃烧释放大量CO2是导致温室效应和环境污染的主要原因, 因此对烟气中的CO2进行捕获是减少CO2含量的有效方法[1].由于有机胺和CaO吸附法存在较高的能耗和较大的污染等不足之处, 广大科研人员尝试开发有效捕获CO2的各种新型材料[2~4].

多孔固体如活性炭、无机分子筛、金属有机骨架(MOFs)、有机微孔聚合物(MOPs)等以物理吸附的方式吸收CO2受到研究人员的极大关注.其中MOPs具有合成策略多样性、物化性质稳定、比表面积高、骨架密度低、孔道结构易功能化修饰等特点, 因此在气体吸附领域有广泛的应用前景[5~7].迄今为止, 已经有一系列的新型MOPs被开发出来, 包括共轭微孔聚合物(CMPs)[8~10]、自具微孔聚合物(PIMs)[11, 12]、共价有机框架(COFs)[13~15]、超交联聚合物(HCPs)[16~18]、共价三嗪系框架(CTFs)[19]和多孔芳环框架(PAFs)[20, 21].

聚芳撑乙炔(PAE)微孔骨架材料具有微孔率较大、化学及热稳定性较高和孔径可调等特点, 从而受到广泛关注[22~44]. 2007年, Cooper课题组[22]使用Sonogashira-Hagihara偶联反应首次制备了微孔结构的PAE化合物, 其Brunauer-Emmett-Teller (BET)比表面积高达834 m2•g–1, H2的吸附能力为1.16 wt% (1 bar/77 K).随后, Cooper课题组[23~25]进行PAE微孔骨架材料的系统研究工作, 制备了一系列比表面积高、气体吸附性能好的PAE微孔材料. Zhu等[26~29]利用四官能度的四面体型立体小分子四炔四苯基甲烷单体, 制备系列微孔聚合物.由于OH, NH2等极性基团或金属离子被引入到聚合物骨架结构中, 该类型微孔聚合物的吸附性能得到了提高. Han等[35]和Ma等[36]分别合成了四炔螺二芴基微孔聚合物, 在1 bar/273 K条件下CO2吸附能力为7.88 ~12.01 wt%.含氮结构可提高对CO2酸性气体的吸附能力.磷与氮是同族相邻元素, 具有相同的最外层电子数. Yang课题组[37, 38]报道了系列三炔三苯基磷基微孔聚合物, 得到的富磷微孔骨架对CO2表现出较好的吸附性能. Zhang等[39]采用微乳液聚合的方法合成了基于1, 3, 5-三乙炔苯的多孔聚合物, 因其在水相中具有良好分散性的特点, 能够有效光催化降解罗丹明B有机染料.

研究人员通常使用端炔基和卤素的Sonogashira偶联反应在较高的温度下制备各种优良性能PAE微孔材料.近来, 通过金属催化末端炔烃的氧化偶联均聚已经成为一种制备PAE微孔骨架材料的新方法. Zhou等[42]通过四(4-乙炔基苯基)甲烷的偶联均聚合得到聚合物PPN-1, 其BET比表面积为1249 m2•g–1, 在1 bar/77 K条件下H2吸附能力为1.37 wt%.随后, 他们[43]以四炔基联苯为单体通过偶联均聚得到PPN-10, BET比表面积为1128 m2•g–1. Guo等[44]采用室温端炔基氧化均聚的方法, 将四炔基四苯基锌卟啉在细乳液体系中聚合成CMPs微球, 可以实现微球的分散液对于SO2气体的变色检测.以上研究结果表明通过改变含炔单体分子的大小、长度和结构类型等, 可以有效地调控制备的有机微孔材料的比表面积、孔径分布等孔隙率参数以及实现在气体吸附、环境催化和荧光检测等领域的应用.

相较于其他类型的MOPs而言, 对于目前报道的绝大部分由端炔基单体氧化均聚所得到的PAE微孔骨架材料, 其CO2的捕获能力及CO2选择性分离性能均相对较低.研究表明, 向微孔材料骨架中引入N, Si, O等原子可以有效提高与气体的相互作用位点, 从而提高CO2吸附性能[45, 46].

在本工作中我们分别选用三(4-乙炔基)苯胺、甲基三(4-乙炔基苯基)硅烷、苯基三(4-乙炔基苯基)硅烷为单体, 通过端炔基氧化均聚的方法, 制备了三种PAE微孔骨架材料, 合成路线如Scheme 1所示.研究结果表明, 制备的微孔骨架材料具有较好的化学稳定性、热稳定性和适中的BET比表面积.三(4-乙炔基)苯胺聚合得到的聚合物(TEPA-MOP)的比表面积在制备三种MOPs中最大(715 m2•g–1).在1.13 bar/273 K条件下, TEPA-MOP的CO2吸附能力为1.59 mmol•g–1.此外, 三种MOPs均展现良好的CO2/N2选择性吸附, 其中TEPP-MOP的CO2/N2选择性吸附数值高达73.2.

2 结果与讨论

2.1 聚合物的合成与表征

如Scheme 1所示, 分别使用三(4-乙炔基)苯胺、甲基三(4-乙炔基苯基)硅烷、苯基三(4-乙炔基苯基)硅烷为单体, Pd(Ⅱ)与碘化亚铜作催化剂, 三乙胺与二甲基甲酰胺(DMF)作溶剂, 通过氧化均聚反应制得聚合物TEPA-MOP, TEPM-MOP和TEPP-MOP.

测定了单体和氧化均聚反应制得的PAE微孔聚合物的红外光谱图(图S1).从单体的红外谱图中可以明确观察到位于3280 cm–1的端炔基α位C—H键伸缩振动峰.在制备聚合物的红外光谱中, 其特征峰完全消失, 表明在聚合反应过程中单体的端炔基官能团反应的很彻底[41].

我们通过热重分析仪来测定所制备聚合物的热稳定性能(图S2), 在N2气氛下, 制备的聚合物对应于5%热失重的热分解温度在350 ℃左右.当温度达到800 ℃时, 三种聚合物的重量损失比例约为20%, 说明所得微孔聚合物的热稳定性较好.除此之外, 三种聚合物具有良好的化学稳定性, 能够在甲醇、三氯甲烷、丙酮及四氢呋喃等常用有机溶剂中稳定存在.微孔聚合物具有上述良好的热稳定性和化学稳定性的主要原因在于它们自身结构的高度交联性[27].

为了详细了解聚合物的微观形貌和内部结构, 我们对聚合物分别进行了扫描电子显微镜(SEM)和透射电子显微镜图(TEM)的表征.如图 1所示, 所有的聚合物呈现出絮状交织孔道.从图中也可以看到聚合物存在少量的大孔, 这主要是聚合物分子间由于无序的堆积形成的孔隙. TEM测试证明聚合物材料具有蠕虫状的孔结构(图S3).从聚合物粉末的X射线衍射谱图(图S4) 中可以看出聚合物呈现出较宽的衍射峰, 进一步证明聚合物本质上属于无定形材料.

2.2 聚合物孔道性能

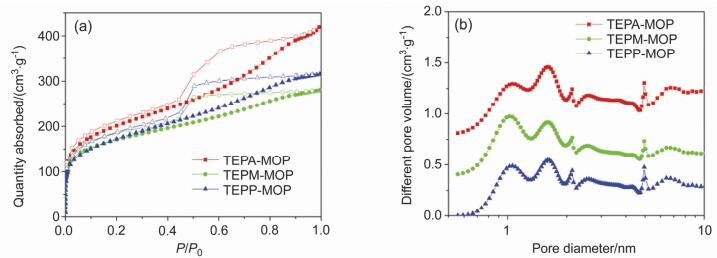

我们根据77 K下的N2的吸附和脱附等温线分析制备聚合物的比表面积和孔道结构.如图 2a所示, 三种聚合物均表现为Ⅰ型N2吸附特性.当相对压力处于低压区内时, N2吸附量迅速增加, 说明在所合成的聚合物中存在许多的微孔结构.当相对压力大于0.8时, 气体吸附量仍稍许增加, 这可能是由于样品中颗粒间堆积形成的介孔和大孔所致.从图中N2吸附-脱附等温线均可观察到回滞环的存在, 主要是由于微孔聚合物尤其是无序的纳米微孔材料的柔性骨架易发生自身弹性形变与膨胀, 狭窄的孔道导致气体进出孔受阻, 从而导致滞留现象[41, 47].三种聚合物的孔道性质详见表S1, 聚合物TEPA-MOP的BET比表面积最大, 约为715 m2•g–1. TEPM-MOP和TEPP-MOP的比表面积很接近, 分别为602和616 m2•g–1.我们用非局部密度泛函理论(NLDFT)计算聚合物的孔径分布(图 2b).如图 2b所示, 三种聚合物主要微孔孔径约为1.1与1.6 nm, 此外还存在少量孔径约为2.1与4.9 nm的介孔结构, 表明聚合物的孔尺寸较窄且分布主要集中在微孔区域, 是标准的有机微孔材料.

2.3 聚合物气体吸附性能

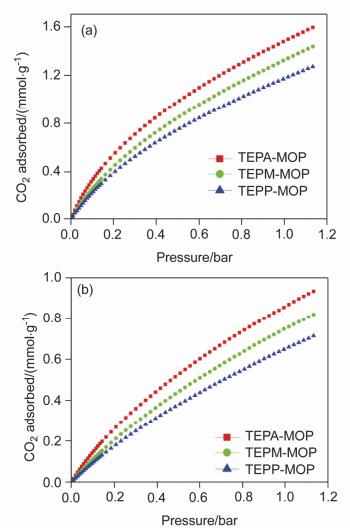

微孔聚合物具有较高的比表面积、较窄的孔径分布, 与小分子气体可能存在较强的相互作用.此外, 聚合物TEPA-MOP中高电荷密度的N原子位点可能提高骨架的电子传导率增强聚合物骨架与客体分子间的偶极-偶极相互作用, 从而提高聚合物的气体吸附性能[45].基于这些原因, 我们研究聚合物对CO2, H2和CH4的吸附作用, 其测试结果如表 1所示. 图 3a与图 3b分别为聚合物在273及298 K下的CO2吸附曲线.在273 K/1.13 bar条件下, 聚合物TEPA-MOP, TEPM-MOP和TEPP-MOP对CO2的吸附量分别是1.59, 1.43和1.27 mmol•g–1. TEPA-MOP具有更高的CO2的吸附量, 可能由于在其聚合物微孔骨架结构中N原子位点上有更高的电荷密度, 因此增强了与CO2的偶极相互作用.此外, 相比TEPM-MOP和TEPP-MOP, TEPA-MOP具有较高的比表面积, 有助于提高对CO2的吸附能力. TEPA-MOP对CO2的吸附量在相同条件下(273 K/1.13 bar)接近部分报道的同类型共轭微孔PAE聚合物, 如聚三(4-乙炔苯)胺类微孔聚合物(1.19~2.16 mmol•g–1)[27]、聚四炔四苯基乙烯类微孔聚合物(2.15~2.36 mmol•g–1)[48]、聚四炔芘基微孔聚合物(0.90~1.16 mmol•g–1)[34]、聚三炔三苯基磷微孔聚合物(6.52~8.40 wt%)[37, 38], 但低于聚四乙炔苯基甲烷类微孔聚合物(2.11~5.06 mmol•g–1)[26, 29, 30].

Polymer H2 uptakea/wt% CH4 uptakeb/(mmol•g–1) CO2 uptakeb/(mmol•g–1) Henry law selectivityc CO2/N2 CO2/CH4 TEPA-MOP 1.04 0.48 1.59 69.9 5.0 TEPM-MOP 0.79 0.42 1.43 32.3 5.3 TEPP-MOP 0.64 0.39 1.27 73.2 4.6 aData were obtained at 1.13 bar and 77.3 K; b Data were obtained at 1.13 bar and 273 K; cAdsorption selectivity based on the Henry's law. 表 1 气体吸附及分离指数

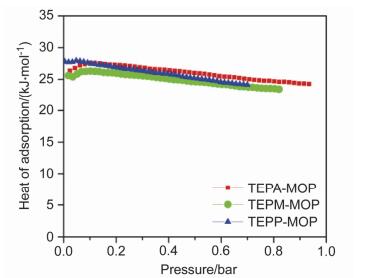

Table 1. Gas uptake and selectivity为了进一步了解聚合物与CO2的作用, 我们基于聚合物在273及298 K下CO2吸附数据, 利用Clausius-Clapeyron方程公式计算了它们的CO2吸附热.如图 4所示, 聚合物TEPA-MOP, TEPM-MOP和TEPP-MOP的CO2等比容吸附热分别是26.4, 25.6和27.8 kJ•mol–1.这三种聚合物的CO2吸附热与类似结构PAE微孔骨架材料的吸附热大小相当.

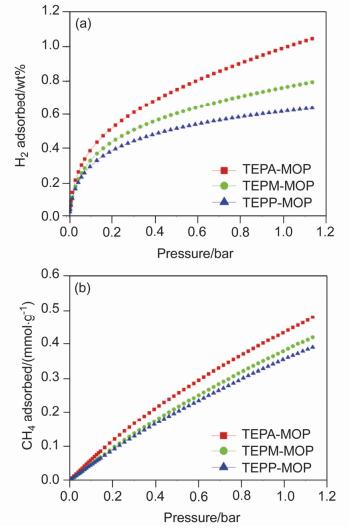

H2和CH4是一类清洁能源, 在新能源汽车和燃料电池等领域具有潜在的应用前景, 我们进一步研究聚合物对H2和CH4的吸附作用. 图 5a为聚合物在77.3 K和绝对压力至1.13 bar条件下测得的H2吸附等温曲线, 聚合物TEPA-MOP表现出最强吸附能力1.04 wt%, 而在同样条件下聚合物TEPM-MOP与TEPP-MOP的吸附性能只有0.79 wt%和0.64 wt%. TEPA-MOP的H2吸附量明显高于TEPM-MOP与TEPP-MOP, 主要是因为聚合物TEPA-MOP具有更高的比表面积, 而在H2吸附中起主要作用的是微孔结构. TEPA-MOP的H2吸附量接近报道的其它PAE微孔骨架材料, 例如基于1, 3, 5-三乙炔基苯的微孔聚合物CPN-5 (0.95 wt%)和CPN-6 (0.92 wt%)[23], 基于四(4-乙炔基苯基)甲烷均聚合所得的聚合物PPN-1 (1.37 wt%)[42].由于聚合物TEPA-MOP具有较大的比表面积, 同样表现出较好的CH4吸附性能.如图 5b所示, 在273 K/1.13 bar条件下, TEPA-MOP对CH4的吸附量是0.48 mmol•g–1.

为了研究聚合物的气体选择性吸附, 在相同条件下通过容量法测量CO2, CH4和N2的吸附性能, 在低压(P/P0<0.15 bar)条件下, 气体的选择性吸附是根据原始数据利用Henry定律常数的比率计算的单组分气体吸附等温线的斜率估算得到(图S5~S7).如表 1所示, 聚合物TEPA-MOP, TEPM-MOP和TEPP-MOP对CO2/N2的选择性吸附分别是69.9, 32.3和73.2. TEPP-MOP表现出最低的CO2吸附量和较小的比表面积, 但是TEPP-MOP的CO2/N2选择性吸附却是最高的.这可能是因为TEPP-MOP具有较大的微孔比例[49, 50].此外, 相比TEPA-MOP和TEPM-MOP, 聚合物TEPP-MOP侧链上苯基官能团的体积大, 孔道内空间位阻大, 不利于N2分子的吸收, 导致选择性(CO2/N2)提高.虽然本工作中聚合物TEPA-MOP和TEPP-MOP的CO2/N2的选择性吸附性能低于文献中报道的选择性吸附大于100的有机微孔聚合物性能, 如四苯基乙烯类聚合物(Network-7, 119)[51], 偶氮类纳米微孔聚合物(azo-COP-2, 110)[52], 富含电子的微孔共价框架结构(PAF-1, 109)[53]; 但与同类型PAE微孔骨架材料相比处于优良水平, 如基于四(4-乙炔苯基)甲烷微孔聚合物(PAF-18, 8.4~25; PAF-35, 42.7)[26, 27]、四炔螺二芴基微孔聚合物(POP, 6.7~11.8)[36]、基于四(4-乙炔苯基)硅烷微孔聚合物(20.5~64.7)[41].需要指出的是, 在很多文献报道中, CO2吸附与理想的CO2/N2选择吸附性之间可能具有较明显的对立关系, 也就是说, 部分具有很高CO2吸附能力的微孔聚合物通常具有较低的选择性.因此, 聚合物TEPA-MOP具有适中的CO2吸附和良好的CO2/N2选择性吸附使它在CO2捕获或者封存技术具有应用潜力.

我们进一步研究聚合物的CO2/CH4选择性吸附性能.如表 1所示, 聚合物的CO2/CH4选择性吸附在5.0左右.该数值与报道过的大部分PAE有机微孔聚合物的CO2/CH4选择性吸附是相当的[29, 36, 37, 41, 42].

3 结论

通过端炔基氧化均聚的方法设计合成了三种三臂连接结构的PAE微孔骨架材料.聚合物在酸、碱及有机溶剂中都能稳定存在, 并且表现出良好的热稳定性. N2吸附结果表明, 聚合物比表面积的范围在602~715 m2•g–1.由于在聚合物骨架中引入的N原子能够增强聚合物孔结构与CO2分子间的作用力, TEPA-MOP的CO2吸附能力在273 K/1.13 bar条件下为1.59 mmol•g–1, 性能优于其它两种聚合物(TEPM-MOP和TEPP-MOP).此外, TEPA-MOP和TEPP-MOP具有优良的选择性吸附性能, 对CO2/N2的选择性吸附分别是69.9和73.2.

虽然本工作中制备的PAE微孔骨架材料表现出优异的选择性吸附性能, 但是相比其它类型的有机微孔聚合物, 聚合物TEPA-MOP, TEPM-MOP和TEPP-MOP都存在CO2吸附能力较低的缺点.相信在不久的将来, 更多通过端炔基氧化均聚方法制备的具有优异性能的PAE微孔骨架材料将被开发和应用, 基于PAE有机微孔材料的研究会对材料科学和其它领域的发展起到深远的影响.

4 实验部分

4.1 单体的合成

本工作中三种单体三(4-乙炔基)苯胺(TEPA)、甲基三(4-乙炔基苯基)硅烷(TEPM)、苯基三(4-乙炔基苯基)硅烷(TEPP)的合成步骤和表征见支持信息(图S8~S10).

4.2 聚合物的合成

以TEPA-MOP的合成为例, 将三(4-乙炔基)苯胺(200 mg, 0.63 mmol), PdCl2(PPh3)2 (15 mg, 0.5 mmol), CuI (10 mg)加入单口烧瓶中, 再用N2对装置进行三次换气, 分别将三乙胺(5 mL)及DMF (5 mL)打入烧瓶中.升温至100 ℃并保持匀速搅拌进行反应, 36 h后, 依次用蒸馏水、甲醇、二氯甲烷和丙酮洗涤, 之后得到的聚合物固体TEPA-MOP放在真空烘箱中保持真空干燥12 h (182 mg, 产率92%).

TEPM-MOP的合成方法与TEPA-MOP相同, 使用甲基三(4-乙炔基苯基)硅烷(150 mg, 0.43 mmol)代替三(4-乙炔基)苯胺作为原料.最终产物通过洗涤干燥处理后产率为82%.

TEPP-MOP的合成方法与TEPA-MOP相同, 使用苯基三(4-乙炔基苯基)硅烷(200 mg, 0.49 mmol)代替三(4-乙炔基)苯胺作为原料.最终产物通过洗涤干燥处理后产率为87%.

-

-

[1]

Monastersky, R. Nature 2013, 497, 13. doi: 10.1038/497013a

-

[2]

Wu, Z. K.; Huang, Z. L.; Zhang, Y.; Qin, Y. H.; Ma, J. Y.; Luo, Y. B. Chem. Eng. J. 2016, 295, 64. doi: 10.1016/j.cej.2016.03.030

-

[3]

Wang, T. L.; Jens, K. J. Int. J. Greenh. Gas Con. 2015, 37, 354. doi: 10.1016/j.ijggc.2015.03.017

-

[4]

Luo, C.; Zheng, Y.; Guo, J.; Feng, B. Fuel 2014, 127, 124. doi: 10.1016/j.fuel.2013.09.063

-

[5]

Dawson, R.; Cooper, A. I.; Adams, D. J. Prog. Polym. Sci. 2012, 37, 530. doi: 10.1016/j.progpolymsci.2011.09.002

-

[6]

Tan, L. X.; Tan, B. Chem. Soc. Rev. 2017, DOI: 10.1039/ c6cs00851h.

-

[7]

Das, S.; Heasman, P.; Ben, T.; Qiu, S. L. Chem. Rev. 2017, 117, 1515. doi: 10.1021/acs.chemrev.6b00439

-

[8]

Cooper, A. I. Adv. Mater. 2009, 21, 1291. doi: 10.1002/adma.v21:12

-

[9]

Jiang, J. X.; Cooper, A. I. Top. Curr. Chem. 2010. 293, 1.

-

[10]

Xu, Y. H.; Jin, S. B.; Xu, H.; Nagai, A.; Jiang, D. L. Chem. Soc. Rev. 2013, 42, 8012. doi: 10.1039/c3cs60160a

-

[11]

Budd, P. M.; Ghanem, B. S.; Makhseed, S.; McKeown, N. B.; Msayib, K. J.; Tattershall, C. E. Chem. Commun. 2004, 230.

-

[12]

McKeown, N. B.; Budd, P. M. Macromolecules 2010, 43, 5163. doi: 10.1021/ma1006396

-

[13]

Côté, A. P.; Benin, A. I.; Ockwig, N. W.; O'Keeffe, M.; Matzger, A. J.; Yaghi, O. M. Science 2005, 310, 1166. doi: 10.1126/science.1120411

-

[14]

Ding, S. Y.; Wang, W. Chem. Soc. Rev. 2013, 42, 548.

-

[15]

Feng, X.; Ding, X. S.; Jiang, D. L. Chem. Soc. Rev. 2012, 41, 6010. doi: 10.1039/c2cs35157a

-

[16]

谭良骁, 谭必恩, 化学学报, 2015, 73, 530. doi: 10.3969/j.issn.0253-2409.2015.05.003Tan, L. X.; Tan, B. Acta Chim. Sinica 2015, 73, 530. doi: 10.3969/j.issn.0253-2409.2015.05.003

-

[17]

Xu, S. J.; Luo, Y. L.; Tan, B. Macromol. Rapid. Commun. 2013, 34, 471. doi: 10.1002/marc.v34.6

-

[18]

Luo, Y.; Li, B.; Wang, W.; Wu, K.; Tan, B. Adv. Mater. 2012, 24, 5703. doi: 10.1002/adma.v24.42

-

[19]

Ren, S. J.; Bojdys, M. J.; Dawson, R.; Laybourn, A.; Khimyak, Y. Z.; Adams, D. J.; Cooper, A. I. Adv. Mater. 2012, 24, 2357. doi: 10.1002/adma.201200751

-

[20]

Ben, T.; Ren, H.; Ma, S. Q.; Cao, D. P.; Lan, J. H.; Jing, X. F.; Wang, W. C.; Xu, J.; Deng, F.; Simmons, J. M.; Qiu, S. L.; Zhu, G. S. Angew. Chem., Int. Ed. 2009, 48, 9457. doi: 10.1002/anie.200904637

-

[21]

元野, 闫卓君, 任浩, 刘青英, 朱广山, 孙福兴, 化学学报, 2012, 70, 1446. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract341319.shtmlYuan, Y.; Yan, Z. J.; Ren, H.; Liu, Q. Y.; Zhu, G. S.; Sun, F. X. Acta Chim. Sinica 2012, 70, 1446. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract341319.shtml

-

[22]

Jiang, J. X.; Su, F. B.; Trewin, A.; Wood, C. D.; Campbell, N. L.; Niu, H. J.; Dickinson, C.; Ganin, A. Y.; Rosseinsky, M. J.; Khimyak, Y. Z.; Cooper, A. I. Angew. Chem., Int. Ed. 2007, 46, 8574. doi: 10.1002/anie.v46:45

-

[23]

Jiang, J. X.; Su, F. B.; Trewin, A.; Wood, C. D.; Niu, H. J.; Jones, J. T.; Khimyak, Y. Z.; Cooper, A. I. J. Am. Chem. Soc. 2008, 130, 7710. doi: 10.1021/ja8010176

-

[24]

Jiang, J. X.; Su, F. B.; Niu, H. J.; Wood, C. D.; Campbell, N. L.; Khimyak, Y. Z.; Cooper, A. I. Chem. Commun. 2008, 486.

-

[25]

Jiang, J. X.; Trewin, A.; Su, F. B.; Wood, C. D.; Niu, H. J.; Jones, J. T. A.; Khimyak, Y. Z.; Cooper, A. I. Macromolecules 2009, 42, 2658. doi: 10.1021/ma802625d

-

[26]

Ma, H. P.; Ren, H.; Zou, X. Q.; Sun, F. X.; Yan, Z. J.; Cai, K.; Wang, D. Y.; Zhu, G. S. J. Mater. Chem. A 2013, 1, 752. doi: 10.1039/C2TA00616B

-

[27]

Yuan, R. R.; Ren, H.; Yan, Z. J.; Wang, A. F.; Zhu, G. S. Polym. Chem. 2014, 5, 2266. doi: 10.1039/c3py01252b

-

[28]

Yan, Z. J.; Yuan, Y.; Tian, Y. Y.; Zhang, D. M.; Zhu, G. S. Angew. Chem., Int. Ed. 2015, 54, 12733. doi: 10.1002/anie.201503362

-

[29]

Ma, H. P.; Ren, H.; Zou, X. Q.; Meng, S.; Sun, F. X.; Zhu, G. S. Polym. Chem. 2014, 5, 144. doi: 10.1039/C3PY00647F

-

[30]

Yang, Z. Z.; Zhao, Y. F.; Zhang, H. Y.; Yu, B.; Ma, Z. S.; Ji, G. P.; Liu, Z. M. Chem. Commun. 2014, 50, 13910. doi: 10.1039/C4CC06423B

-

[31]

Thompson, C. M.; McCandless, G. T.; Wijenayake, S. N.; Alfarawati, O.; Jahangiri, M.; Kokash, A.; Tran, Z.; Smaldone, R. A. Macromolecules 2014, 47, 8645. doi: 10.1021/ma501663j

-

[32]

Thompson, C. M.; Li, F.; Smaldone, R. A. Chem. Commun. 2014, 50, 6171. doi: 10.1039/c4cc02213k

-

[33]

Trunk, M.; Herrmann, A.; Bildirir, H.; Yassin, A.; Schmidt, J.; Thomas, A. Chem. Eur. J. 2016, 22, 7179. doi: 10.1002/chem.201600783

-

[34]

Yan, Z. J.; Ren, H.; Ma, H. P.; Yuan, R. R.; Yuan, Y.; Zou, X. Q.; Sun, F. X.; Zhu, G. S. Microporous Mesoporous Mater. 2013, 173, 92. doi: 10.1016/j.micromeso.2013.02.006

-

[35]

Chen, Q.; Wang, J. X.; Wang, Q.; Bian, N.; Li, Z. H.; Yan, C. G.; Han, B. H. Macromolecules 2011, 44, 7987. doi: 10.1021/ma201626s

-

[36]

Ma, Q. Y.; Yang, B. X.; Li, J. Q. RSC Adv. 2015, 5, 64163. doi: 10.1039/C5RA11359H

-

[37]

Qiao, S. L.; Du, Z. K.; Yang, C. P.; Zhou, Y. H.; Zhu, D. Q.; Wang, J. X.; Chen, X. H.; Yang, R. Q. Polymer 2014, 55, 1177. doi: 10.1016/j.polymer.2014.01.029

-

[38]

Qiao, S. L.; Huang, W.; Du, Z. K.; Chen, X. H.; Shieh, F. K.; Yang, R. Q. New J. Chem. 2014, 39, 136.

-

[39]

Ma, B. C.; Ghasimi, S.; Landfester, K.; Vilela, F.; Zhang, K. A. I. J. Mater. Chem. A 2015, 3, 16064. doi: 10.1039/C5TA03820K

-

[40]

张婷婷, 王海涛, 马和平, 孙福兴, 崔小强, 朱广山, 化学学报, 2013, 71, 1598. doi: 10.7503/cjcu20130173Zhang, T. T.; Wang, H. T.; Ma, H. P.; Sun, F. X.; Cui, X. Q.; Zhu, G. S. Acta Chim. Sinica 2013, 71, 1598. doi: 10.7503/cjcu20130173

-

[41]

Zhang, H. J.; Zhang, C.; Wang, X. C.; Qiu, Z. X.; Liang, X. M.; Chen, B.; Xu, J. W.; Jiang, J. X.; Li, Y. D.; Li, H.; Wang, F. RSC Adv. 2016, 6, 113826. doi: 10.1039/C6RA20765K

-

[42]

Lu, W. G.; Yuan, D. Q.; Zhao, D.; Schilling, C. I.; Plietzsch, O.; Muller, T.; Brase, S.; Guenther, J.; Blumel, J.; Krishna, R.; Li, Z.; Zhou, H. C. Chem. Mater. 2010, 22, 5964. doi: 10.1021/cm1021068

-

[43]

Lu, W. G.; Wei, Z. W.; Yuan, D. Q.; Tian, J.; Fordham, S.; Zhou, H. C. Chem. Mater. 2014, 26, 4589. doi: 10.1021/cm501922h

-

[44]

Wu, K. Y.; Guo, J.; Wang, C. C. Chem. Commun. 2014, 50, 695. doi: 10.1039/C3CC47234E

-

[45]

操强, 陈琦, 韩宝航, 化学学报, 2015, 73, 541. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract345000.shtmlCao, Q.; Chen, Q.; Han, B. H. Acta Chim. Sinica 2015, 73, 541. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract345000.shtml

-

[46]

Zhang, Y. H.; Li, Y. D.; Wang, F.; Zhao, Y.; Zhang, C.; Wang, X. Y.; Jiang, J. X. Polymer 2014, 55, 5746. doi: 10.1016/j.polymer.2014.09.014

-

[47]

Zhang, C.; Kong, R.; Wang, X.; Xu, Y. F.; Wang, F.; Ren, W. F.; Wang, Y. H.; Su, F. B.; Jiang, J. X. Carbon 2017, 114, 608. doi: 10.1016/j.carbon.2016.12.064

-

[48]

赵洋, 王笑颜, 张崇, 蒋加兴, 化学学报, 2015, 73, 634. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract344946.shtmlZhao, Y.; Wang, X. Y.; Zhang, C.; Jiang, J. X. Acta Chim. Sinica 2015, 73, 634. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract344946.shtml

-

[49]

Zhang, X.; Lu, J. Z.; Zhang, J. Chem. Mater. 2014, 26, 4023. doi: 10.1021/cm501717c

-

[50]

Dawson, R.; Cooper, A. I.; Adams, D. J. Polym. Int. 2013, 62, 345.

-

[51]

Yao, S. W.; Yang, X.; Yu, M.; Zhang, Y. H.; Jiang, J. X. J. Mater. Chem. A 2014, 2, 8054. doi: 10.1039/c4ta00375f

-

[52]

Patel, H. A.; Je, S. H.; Park, J.; Jung, Y.; Coskun, A.; Yavuz, C. T. Chem. Eur. J. 2014, 20, 772. doi: 10.1002/chem.v20.3

-

[53]

Mohanty, P.; Kull, L. D.; Landskron, K. Nat. Commun. 2011, 2, 401. doi: 10.1038/ncomms1405

-

[1]

-

表 1 气体吸附及分离指数

Table 1. Gas uptake and selectivity

Polymer H2 uptakea/wt% CH4 uptakeb/(mmol•g–1) CO2 uptakeb/(mmol•g–1) Henry law selectivityc CO2/N2 CO2/CH4 TEPA-MOP 1.04 0.48 1.59 69.9 5.0 TEPM-MOP 0.79 0.42 1.43 32.3 5.3 TEPP-MOP 0.64 0.39 1.27 73.2 4.6 aData were obtained at 1.13 bar and 77.3 K; b Data were obtained at 1.13 bar and 273 K; cAdsorption selectivity based on the Henry's law. -

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 3

- 文章访问数: 1143

- HTML全文浏览量: 137

下载:

下载:

下载:

下载: